半導体製造装置などの精密機器組⽴時に発⽣する累積誤差の調整が可能に

半導体製造装置や金型などの精密機器を組み⽴てる際、累積誤差が発⽣してしまい、どうしても隙間調整が必要となることがあります。特に精密機器においては、ミクロンレベルでの微調整が必要となります。そのような場合に使⽤されるのが、シム・スペーサーです。

シム・スペーサーとは

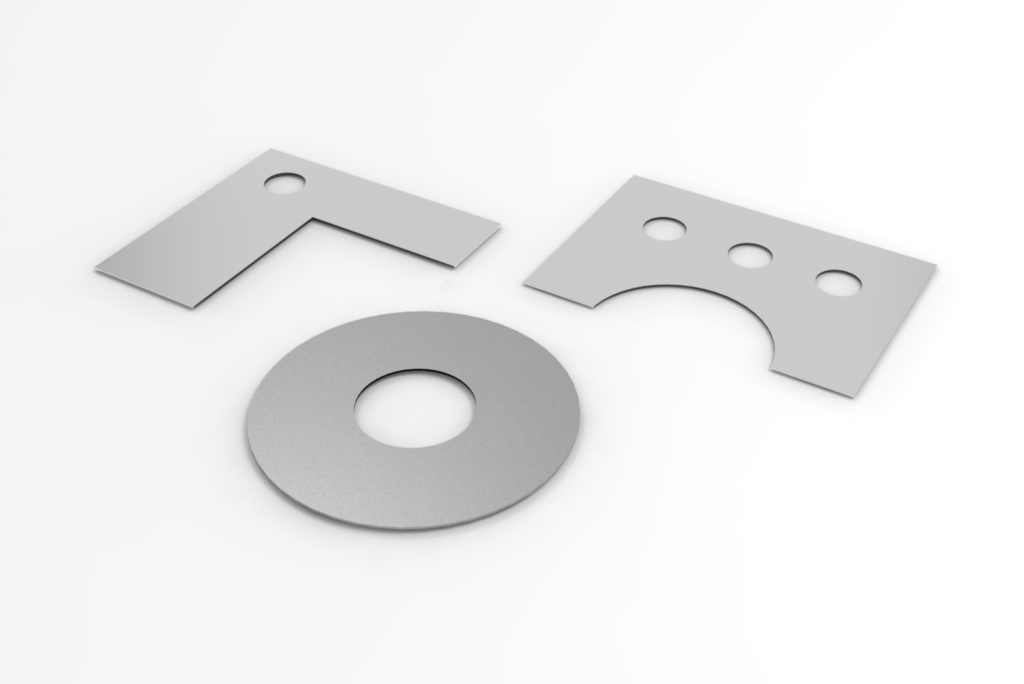

シム・スペーサーは、機械部品の位置調整や隙間の埋め合わせを⾏うための薄い板状の⾦属部品です。以下のような場⾯で重要な役割を果たします。

- 機械部品の正確な位置合わせが必要

- 部品間の隙間が不均⼀

- 機械の振動や衝撃の吸収

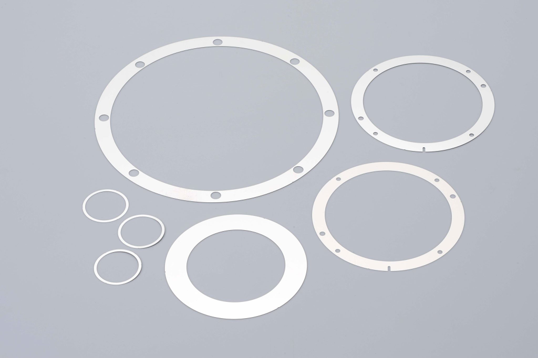

シム・スペーサーは、厚さが異なるものがセットで提供されることが多く、必要に応じて組み合わせて使用します。⽤途に応じた適切な材質やサイズの選択が重要です。

UPTが製作する特注シム・スペーサーの特徴

UPTでは、精密機器の微調整の課題を解決すべく、コア技術のフォトエッチング技術と様々な表⾯処理との組み合わせにより、極めて⾼精度なシム・スペーサーの特注対応を⾏っております。

フォトエッチング技術による高精度な仕上がり

フォトエッチング技術で製作する場合、⺟材に⼒や熱などが加わらないため、バリ、変形、歪、ドロス、デブリがなく、⾼精細に仕上がります。また、ドロスやデブリ除去のための追加⼯も必要ありません。 板厚0.004mm〜の理想の板厚精度を実現します。

板厚と材質の組み合わせや表面処理にも対応

シム・スペーサーの製造において、⼀般的な⾦属加⼯法の中には、対応が難しい板厚と材質の組み合わせがあり、製作が困難です。

また、光学部品・機器などの特殊⽤途では、光の廻り込みや反射を抑える為にシム・スペーサーそのものに黒⾊処理や黒染め処理が必要な場合もあります。

当社はフォトエッチング加工から表⾯処理までワンストップサービスでご提供いたします。⾦型が不要なフォトエッチング加⼯ならではの低コストを実現し、バリや変形を防ぎます。

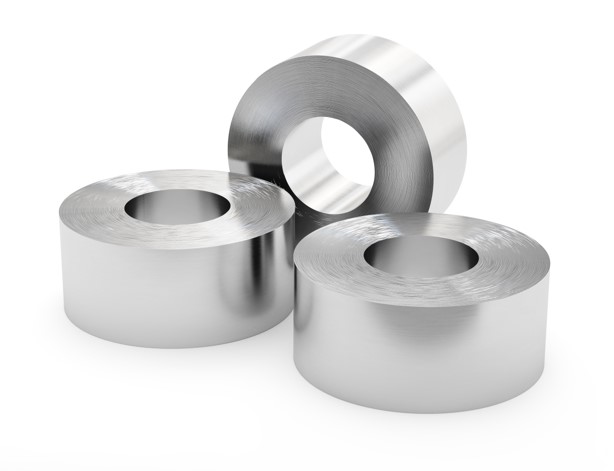

豊富な材料在庫

豊富な材料在庫から最適な材料・板厚を選定可能です。材料は、ステンレス・銅・真鍮・鉄・アルミと様々な材料から選定可能です。ステンレスに関しては、0.005mm刻みで材料を保有しています。チタンやマグネシウムなども対応可能です。

類似製品(ワッシャー)や他⼯法(プレスやレーザー加⼯)との⽐較

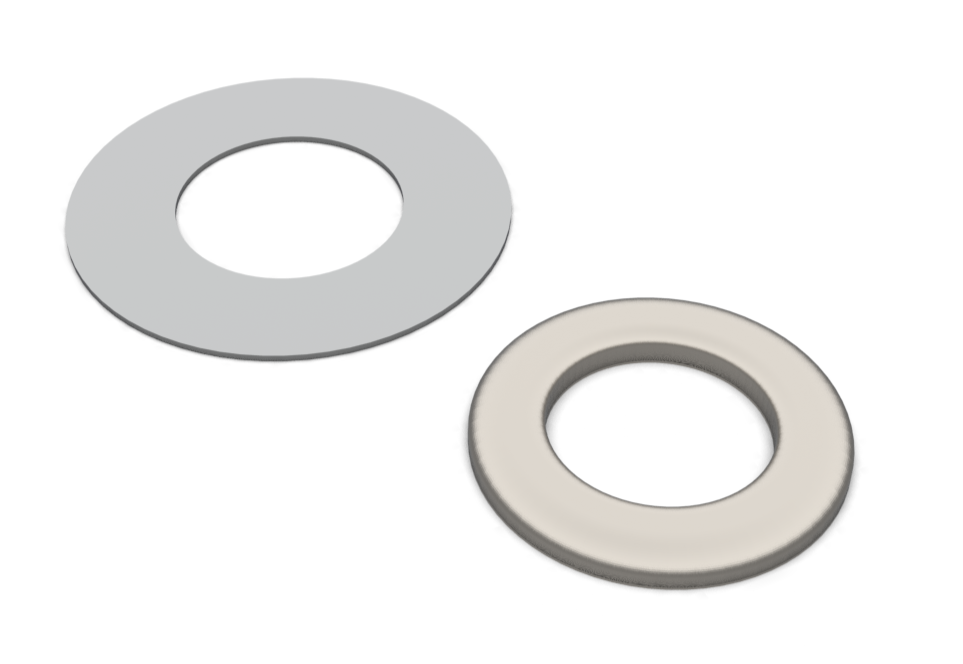

類似品「ワッシャー」との比較

シム・スペーサーはワッシャーと⽐べ、⾮常に薄く、精密な調整が可能なため、微細な隙間調整や位置調整が必要な場⾯で特に有効です。また、シム・スペーサーは特定の機械的要件に合わせてカスタマイズされることが多く、特定の⽤途に最適な材質や形状を選ぶことができます。 これに対し、ワッシャーは通常、標準的なサイズと形状で提供されるため、柔軟性に⽋けることがあります。

他加工法(プレスやレーザー)との比較

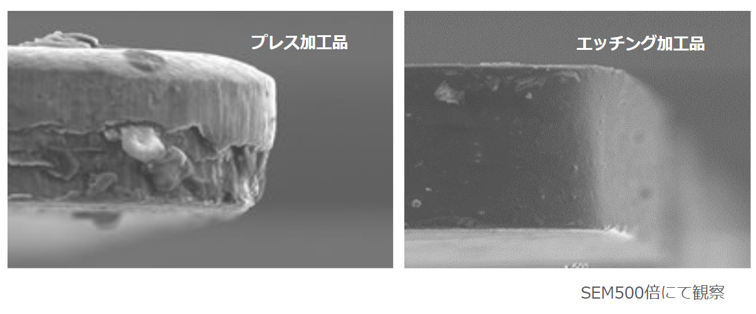

フォトエッチング加⼯で製作されるシム・スペーサーは、プレス加⼯やレーザー加⼯といった他の⼯法に⽐べて⾼精度な製造が可能で、複雑な形状や微細なディテールも正確に再現できます。これにより、特定の⽤途に合わせたカスタムデザインが実現しやすくなります。 また、フォトエッチング加⼯は素材に対する物理的なストレスが少なく、⾦属の特性を保持しやすく、薄い素材や⾮常に⼩さい部品の製造にも適しており、精密なシム・ス ペーサーの⼤量⽣産に効果的です。

シム・スペーサーの活用事例

UPTでは、これまでにさまざまな分野における機械部品の位置調整や隙間の埋め合わせの問題を解決してまいりました。ここでは製作事例の⼀部をご紹介します。

活⽤事例① 半導体製造装置に使⽤されるベースシム(素材:SUS304 板厚0.01mm)

【お客様が抱えていた課題】

以前はレーザー加工でシムの製作をしていました。レーザー加工は薄板加⼯には不向きで、希望する板厚や形状を製作することができませんでした。また、納期対応にも課題を抱えていました。

【UPTの提案内容】

フォトエッチング技術で0.005mm単位の厚み調整可能、0.004~0.01mmのシムを製作し、短納期対応も実現しました。

活用事例②測定機器に使⽤されるシム(素材:SUS304 板厚:0.05mm)

【お客様が抱えていた課題】

以前は、プレス加⼯でシムを製作していたため、バリが発⽣するという課題を抱えていました。

【UPTの提案内容】

フォトエッチング技術によるバリのない、⾼精度なシムの提供をすることで、より微細な隙間調整が可能になりました。

活⽤事例③ カメラに使用される光学部品向けシムリング(素材:SUS304+黒染め処理 板厚:0.01mm)

【お客様が抱えていた課題】

これまでは、シムリングの製作から表⾯処理まで⼀貫で対応できず、発注先が複数社にまたがり、管理が煩雑になっていました。

【UPTの提案内容】

フォトエッチング加工から黒染め処理まで⼀貫対応を実施しました。さらに、フォトエッチング加⼯の強みを生かして黒染め処理をシート単位で⾏うことで、更なるリードタイムとコストの削減に成功しました。