スマートフォンから車載ECUまで、プリント基板実装に欠かせないメタルマスク。その「作り方」が実装品質とコストを左右することをご存じでしょうか。本稿では代表的な3つの製造手法――レーザー加工、エッチング加工、電鋳(エレクトロフォーミング)――を比較し、とりわけエッチング加工に焦点を当ててメリットや活用シーンを解説します。

メタルマスクとは

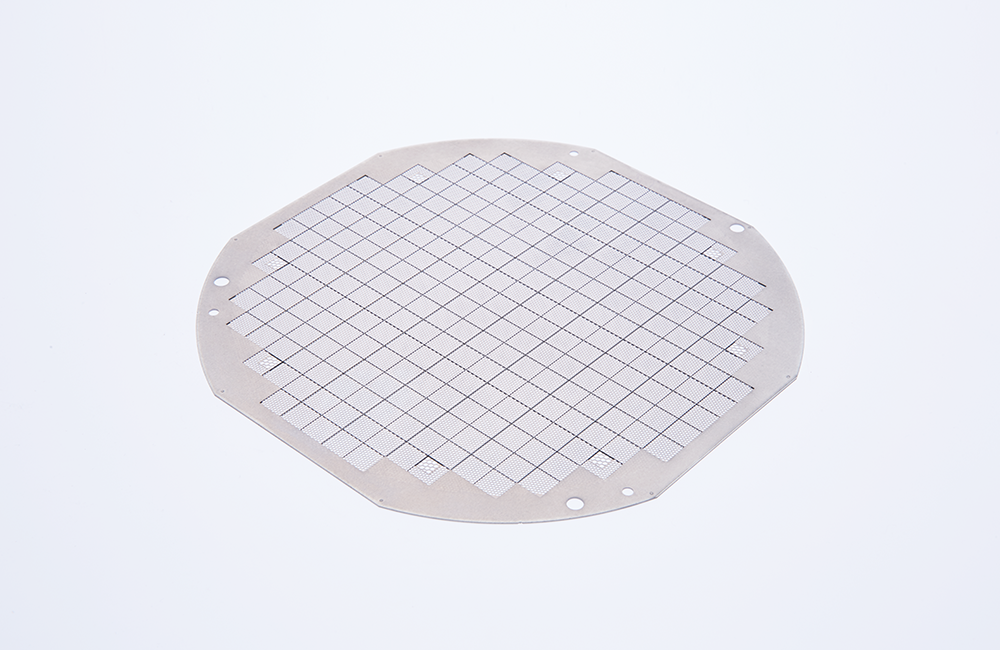

メタルマスクはSMT工程で最初に行うはんだペースト印刷に使う薄板金属ステンシルです。パッド位置に形成した微細開口を通してペーストを基板に転写し、リフロー後のブリッジ・ボイド・未はんだといった不良を抑えます。

- 材質 : SUS304 / SUS430が主流。ニッケル合金やインバーも。

- 厚み : 0.08 – 0.20 mmが一般的。0402チップ主体なら 0.10 mm、THT混載なら 0.18 mm など基板仕様で最適化。

- 開口加工 : レーザー、エッチング、電鋳の3方式が実務で広く採用されています。

メタルマスクの製造方法一覧

| 項目 | レーザー加工(主流) | エッチング加工 | 電鋳(エレクトロフォーミング) |

| 代表的な板厚 | 0.08–0.20 mm | 0.10–0.30 mm(ステップ可) | 0.02–0.15 mm |

| 開口精度(±) | 8–12 µm | 15–25 µm | 3–6 µm |

| 穴壁形状 | 垂直に近い | 両面テーパー | 極めて垂直に近い |

| ペースト離型性 | ◎ 良好 | △ 表面処理で改善 | ◎ 鏡面 |

| ステップ厚み | 追加メッキ等で実現 | ハーフエッチングのシングルプロセスで実現 | 電鋳で局所増厚可能 |

| コスト感 | 中 | 低 | 高 |

| 納期目安 | 2–4 日 | 1–3 日 | 5–7 日 |

| 主な用途 | 高密度量産全般 | 厚板・THT混載・中量産 | 0201/01005, OLED FMM |

| メリット | 微細精度と量産性の両立 | 厚い・大判・段差に強い | 圧倒的微細+鏡面壁 |

| デメリット | 開口数に比例するコスト増 | 超微細ピッチには不向き | 高価・リードタイム長 |

※最小ピッチなどは設備により変動。目安としてご覧ください。

エッチング加工でメタルマスクを製造するメリット

- 基材への熱影響ゼロ

化学反応のみで金属を溶解するため、レーザーのような局所加熱が起こらず反り・歪みを最小化できます。大型パネルや0.15 mm以上の厚板でも高い平面度を維持。 - 段差(ステップ)をワンプロセスで形成

レジストパターンを変えるだけでハーフエッチングが可能。0402チップと大型コネクタの混載基板でも1枚のマスクで最適ペースト量を確保できます。 - 中量産で光るコストパフォーマンス

同一治具で多数の開口を同時加工できるため、枚数が増えるほど単価が下がる傾向。数百~数千枚規模の生産立ち上げに向いています。 - 短納期対応

フォトリソの汎用設備で完結するため、翌日での対応も可能。

エッチング加工で製造されるメタルマスクの主な種類

- THT/Pin‑in‑Paste用厚板マスク — 0.18 mm 以上のステップ厚で DIP コネクタとチップ部品を一発リフロー。

- LED・パワー基板向け高熱容量マスク — ワイドパッドに大容量ペーストを供給しつつ反りを抑制。

- 蒸着(Vapor Deposition)マスク — OLEDや半導体薄膜形成で使う高精度多段キャビティをエッチング+拡散接合で実現(事例は後述)。

- 接着剤/塗布材印刷用ステンシル — 粘度が高い材料でも孔詰まりリスクを低減。

段差付きハイブリッドマスク — 0402面と大型コネクタ面を1枚で兼用する多層ステンシル。

メタルマスクの製造事例

UPT では独自のエッチング+拡散接合技術を組み合わせ、真空蒸着用マスクで課題だった「数十 µm の多段キャビティ+多数微細孔」を高精度・低コストで実現しました。

レーザーでは歪み、切削では工期とコストが課題となる構造に対し、エッチング一括加工と拡散接合で精密段差を生成。さらに磁力固定構造で組立工数を削減し、蒸着時の熱膨張による寸法ばらつきも解決しています。

メタルマスクの製造ならUPTにお任せください

ユナイテッド・プレシジョン・テクノロジーズ(UPT)は、「どこよりも小さく・薄く・細く」 を合言葉にフォトエッチングと拡散接合を核とした超微細加工技術で半導体・電子デバイスの最先端要求に応えています。

- 高品質 × 低コスト × 短納期 — 海外拠点と豊富な材料在庫で QCD を最適化

- 一貫生産体制 — 仕様策定から試作・量産・後工程までワンストップ対応

- 多言語サポート — 日本語・英語・中国語ほかグローバル案件にも対応

メタルマスクの設計・製造に関してお困りごとがあれば、以下よりお気軽にご相談ください。