フォトエッチング加工+拡散接合により放熱性能や設計自由度に対する課題を解決

バッキングプレートは放電用電極と冷却板の役割を持ちます。UPTは「フォトエッチング」と「拡散接合」の技術を融合し、高性能なマイクロ流路構造を備えた製品を提供しています。放熱性能や設計自由度に課題を抱える方はぜひご相談ください。

バッキングプレートとは

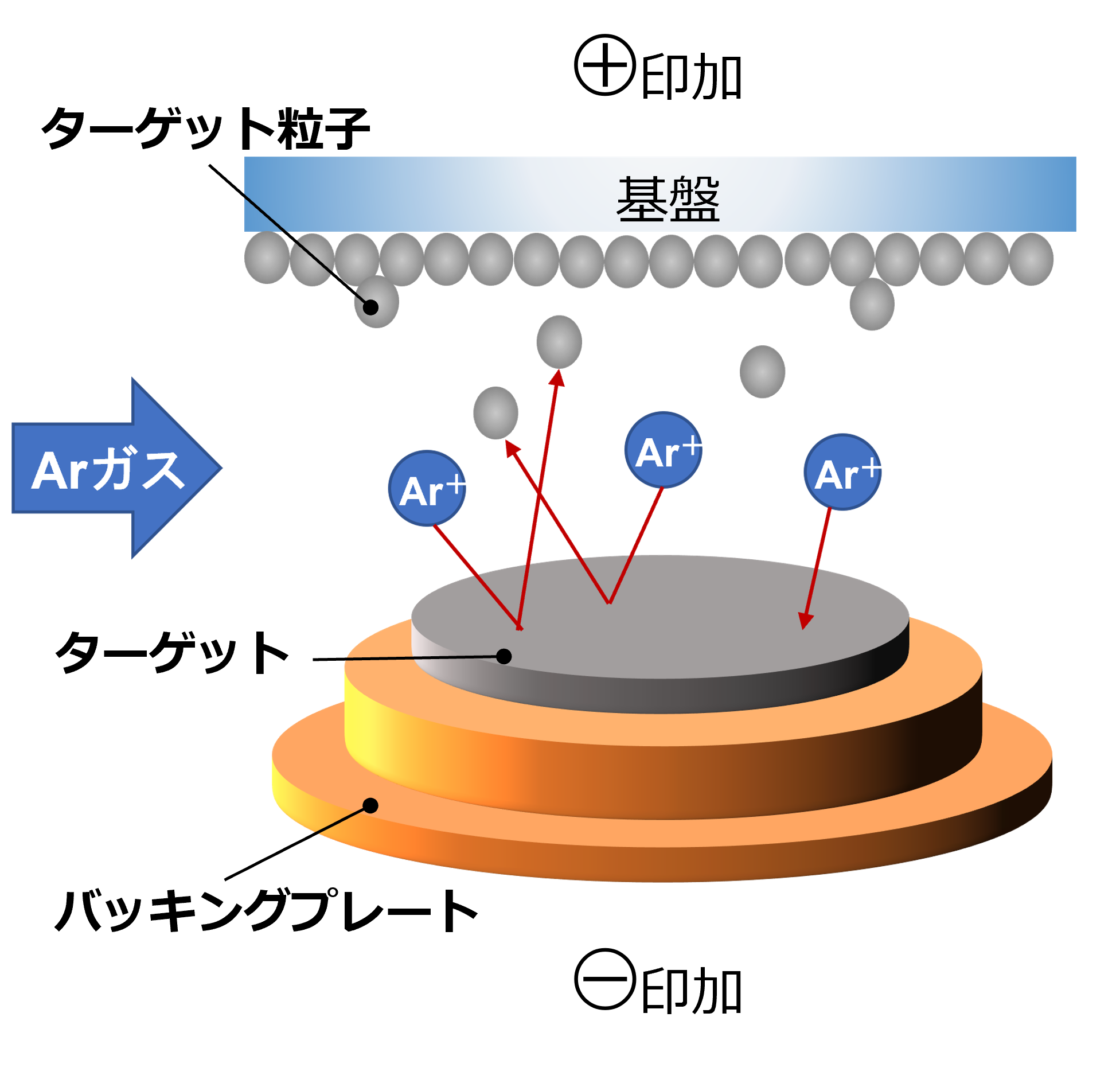

半導体や液晶パネルの金属薄膜は、スパッタリングという方法で生成しています。スパッタリングはプラズマでイオン化したアルゴンなどの不活性ガスイオンをターゲット金属に衝突させ弾き出された原子を堆積生成する成膜方法です。

スパッタリング時は金属(ターゲット)が高温になるため冷却をしながらプロセスを進めます。その際に必要となるのがバッキングプレートです。

バッキングプレートの主に以下の役割があります。

- 放電を行うための電極としての役割

- 金属(ターゲット)が高温になるのを防ぐ冷却板としての役割

バッキングプレート製作におけるUPTのコア技術

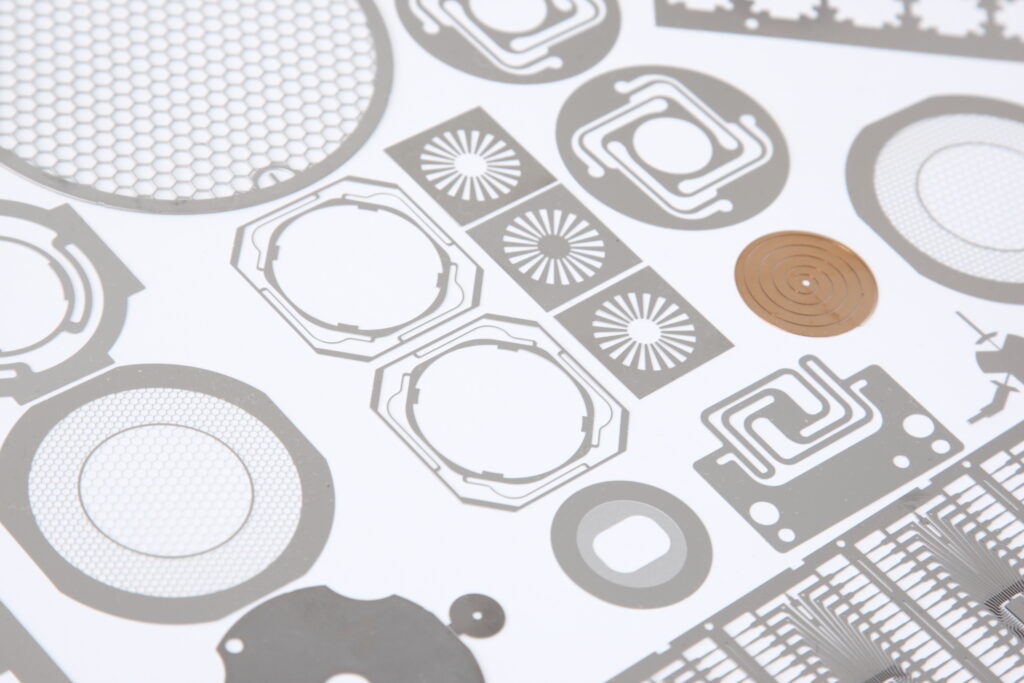

UPTはコア技術である「フォトエッチング」と「拡散接合」の組み合わせにより、高性能なマイクロ流路構造のバッキングプレートを製造しています。フォトエッチングは、エッチング液を使用して金属を化学反応・腐食させ、薄板金属の精密加工を可能にします。これにより、複雑な流路構造を形成し、バッキングプレートの放熱性を向上させます。

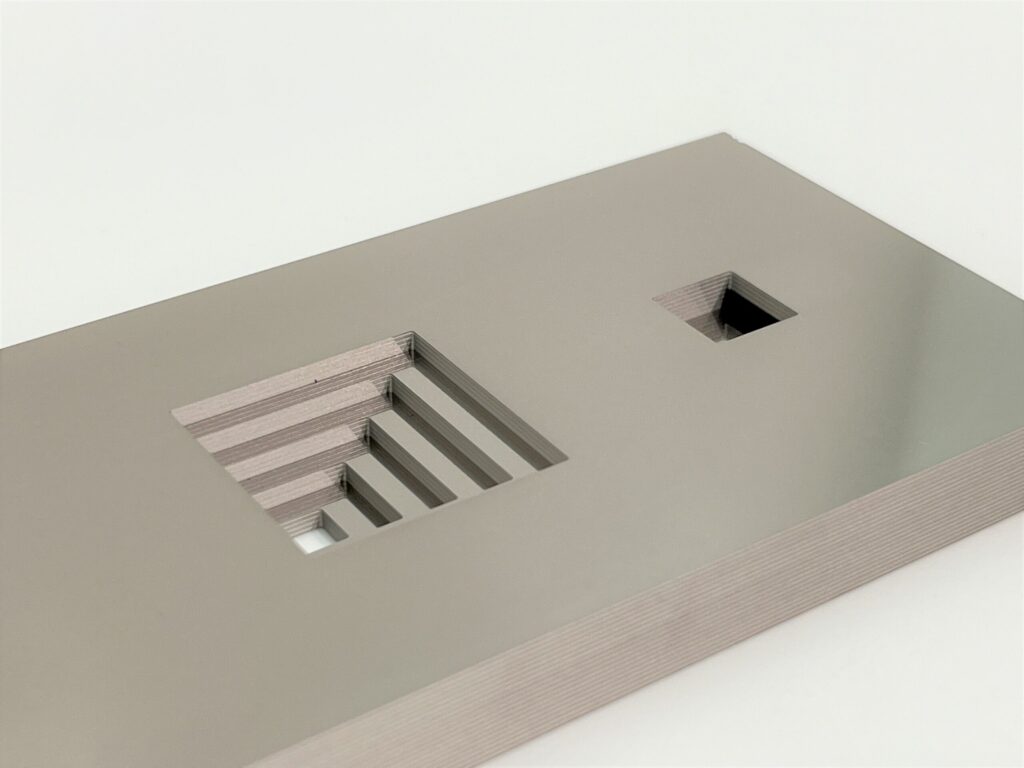

一方、拡散接合は、金属表面同士を原子レベルで接合し、内部が3D構造の金属パーツを生成します。この技術により隙間のない接合面が形成されて、理想的な放熱効果を実現します。これらの技術が組み合わさることで、小型(薄型)でも高い放熱性能を持つバッキングプレートを作り出すことができます。

- 切削加⼯などの⼯法では不可能な、複雑流路、中空構造形成が可能

- ロー付けや接着剤を使わない接合技術のため、部品の変質・変形に強い構造体を実現

- 原⼦間結合レベルの拡散接合技術により、隙間のない接合⾯が理想的な放熱効果を実現

バッキングプレートの用途

電子機器・半導体業界で使用されるバッキングプレートの主な役割は、半導体製造中に発生する熱を効率的に放散することです。バッキングプレートは優れた熱伝導性を持つ材料で作られているため、プロセス中の温度制御が可能になり、製品の品質を向上させます。

スパッタリングプロセス

スパッタリング装置でターゲットおよび基板を効率的に加熱・冷却するために使用されます。これにより、薄膜の成膜速度や均一性が向上し、高品質な半導体デバイスが製造されます。

ドライエッチングプロセス

ドライエッチング中、加熱する基板を効率よく冷却するために使用されます。これにより、過熱による基板の変形やプロセス不良を防ぎ、高精度のパターン形成が可能になります。

CVD(化学気相成長)プロセス

CVD装置では、基板表面の温度を均一に保つために、バッキングプレートが重要な役割を果たします。これにより、均一な膜厚と密着性、材料特性を実現し、製品の品質が安定します。

レーザー加工プロセス

基板や部品にレーザーを照射する際、局所的な加熱が発生します。バッキングプレートはこれを迅速に冷却し、熱集中による部品の損傷や形状変化を防ぎます。特に精密加工が求められる部品で有効です。

バッキングプレートの特注設計・製造ならUPTへお任せください

UPTではバッキングプレートの特注設計・製造に対応しています。既存の方法では放熱能力が不足している、設計自由度が低く製品にうまく組み込むことができない、といった課題を抱えている方はぜひ一度ご相談ください。