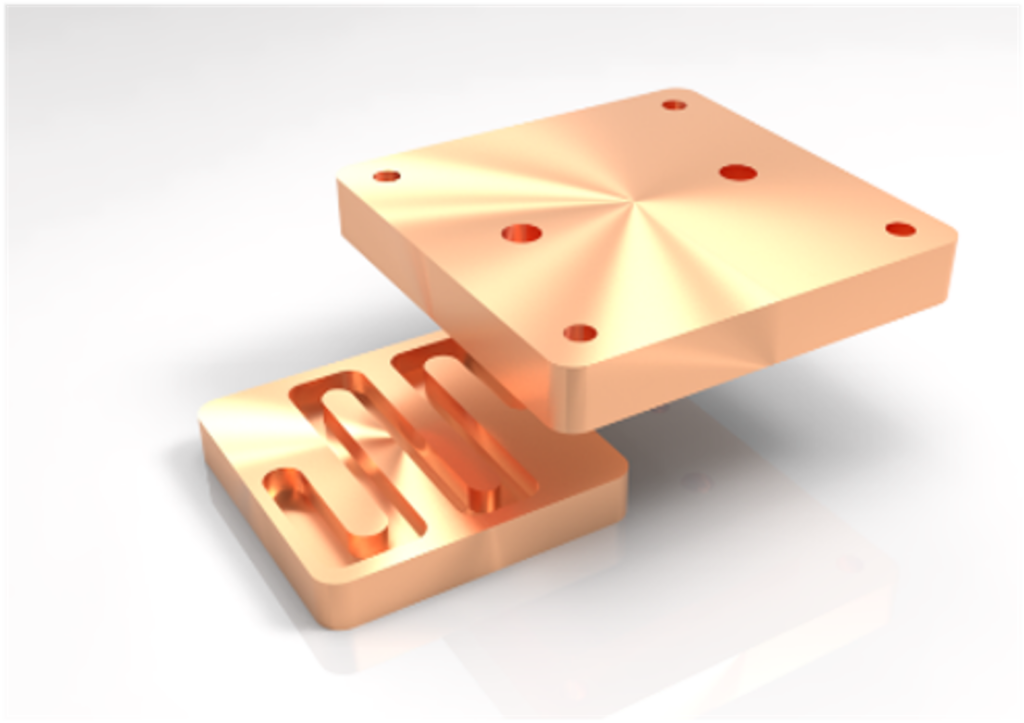

高発熱デバイスの冷却に適した高性能コールドプレート

銅製コールドプレートは、高い放熱性が求められる用途において広く使用されています。銅は、約385W/m・Kの熱伝導率を有し、アルミニウムの約2倍に相当するため、優れた放熱性能を実現し、高出力デバイスや局所的な高発熱源の冷却に最適です。

銅は重量があり、材料コストも高いというデメリットがありますが、その卓越した放熱性能により、厳しい動作条件下でも効率的な冷却が可能です。

加工性に優れた材料ではありませんが、拡散接合などの先進的な製造プロセスを用いることで、内部流路を高度に最適化した設計が可能です。広範囲にわたって安定した性能を発揮するため、半導体製造装置、パワーエレクトロニクス機器など、高熱密度システムに適しています。

めっき処理や表面処理によって耐食性を向上させることで、重要用途において長期的な信頼性を確保できます。

他金属素材(アルミ・ステンレス製コールドプレート)との比較

コールドプレートの材料選定は、求められる熱性能、重量制約、耐食性、コストといった要素に大きく左右されます。銅は非常に高い熱伝導率を有しており、高出力または高熱密度の発熱環境において最適な材料です。

アルミニウムは、軽量性、コスト、加工性のバランスに優れており、超高性能が不要な用途において一般的に採用されています。

一方、ステンレス鋼は熱伝導率こそ低いものの、優れた耐薬品性と機械的強度を備えており、過酷または特殊な使用環境に適しています。

このような特性を比較表として整理することで、用途ごとに最適な材料選定が可能になります。

| 項目 | 銅 | アルミニウム | ステンレス |

|---|---|---|---|

| 熱伝導率(W/m·K) | ~385 | ~205 | ~15 |

| 密度 (g/cm³) | 8.96 | 2.7 | 7.9 |

| 加工性 | 中程度〜難 | 非常に良好 | 中程度 |

| 耐食性 | 中程度(表面処理が必要) | 良好(アルマイト処理で向上) | 非常に優れる |

| コスト | 高 | 低 | 中〜高 |

| 重量 | 重い | 軽量 | 比較的重い |

| 主な用途 | 高出力冷却、半導体製造装置 | 一般電子機器、自動車、通信機器 | 化学環境、高強度用途 |

コールドプレート製作におけるUPTのコア技術

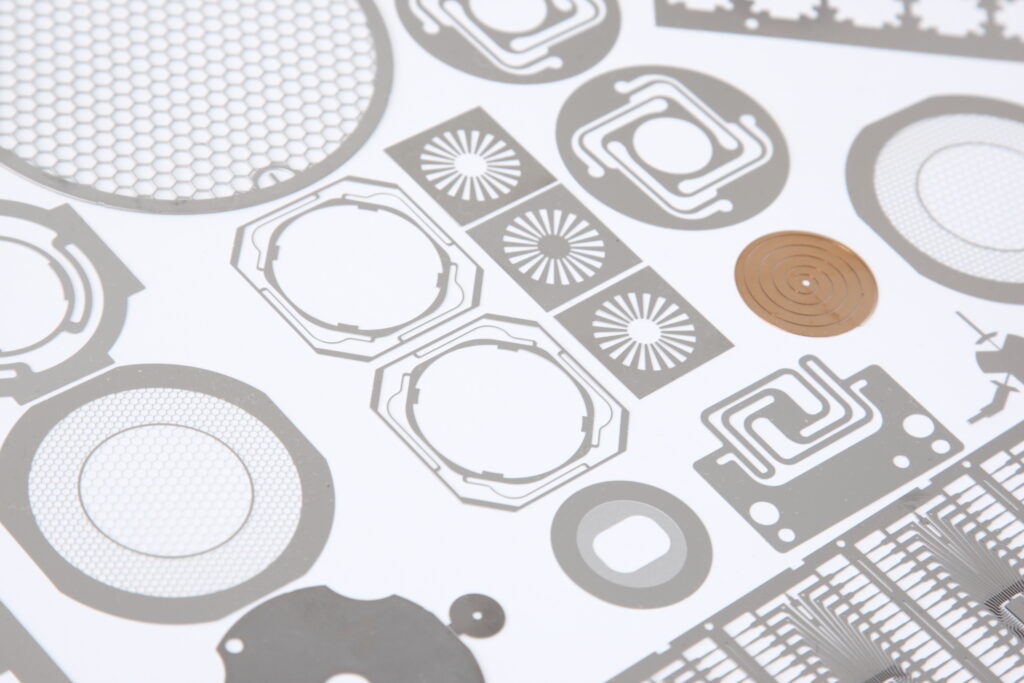

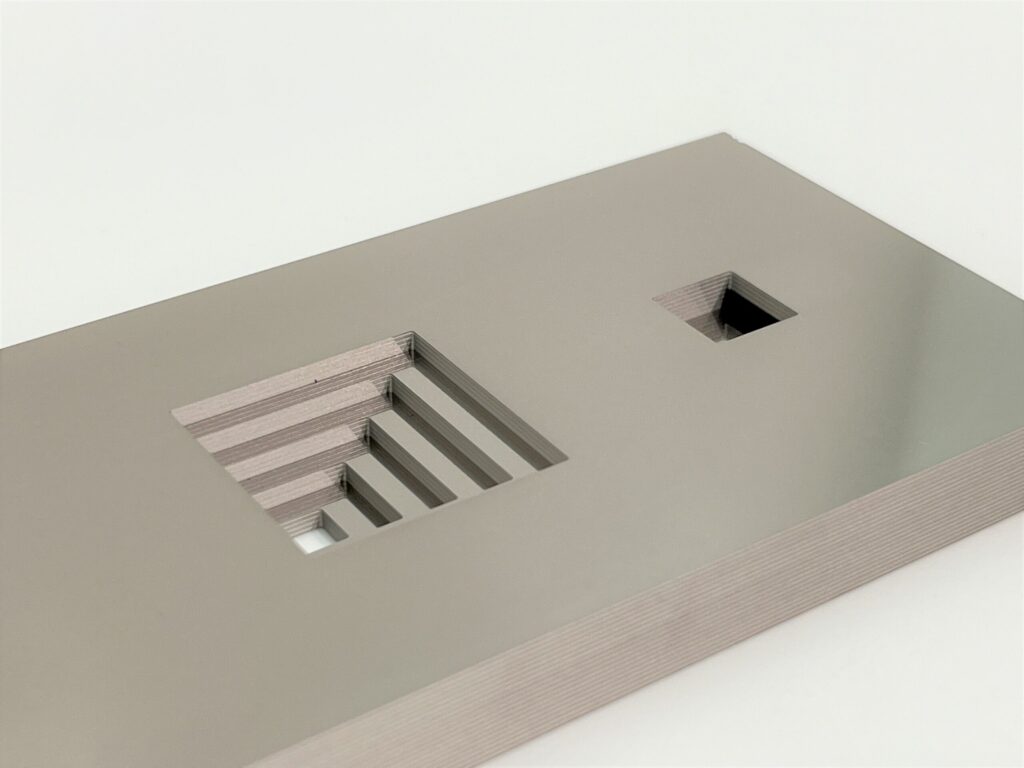

UPTでは、要素技術であるエッチング技術と拡散接合技術を組み合わせて開発したコールドプレートを製造販売しています。拡散接合技術とフォトエッチング技術を組み合わせることで、他⼯法と⽐べ、⾃由なデザイン設計が可能となり、より優れた放熱性能が’実現できます。フォトエッチング技術は、エッチング液を使⽤して⾦属を化学反応・腐⾷させ、薄板⾦属の精密加⼯を可能にします。これにより、複雑な流路構造を形成し、コールドプレートに流す冷媒により熱伝達性能を向上させます。拡散接合技術は、⾦属表⾯同⼠を原⼦レベルで接合し、内部が3D構造の⾦属パーツを⽣成します。この技術により、コールドプレートの流路構造を3次元的に複雑にできるとともに、隙間のない接合⾯が理想的な熱伝導性を実現します。これらの先進技術が組み合わさることで、⾼い冷却性能を持つコールドプレートを作り出すことができます。

- 切削加⼯などの⼯法では不可能な、複雑流路、中空構造形成が可能

- ロー付けや接着剤を使わない接合技術のため、部品の変質・変形に強い構造体を実現

- 原⼦間結合レベルの拡散接合技術により、隙間のない接合⾯が理想的な放熱効果を実現

コールドプレートの活用事例

UPTでは、これまでにさまざまな分野における電⼦機器の熱問題を解決してまいりました。活⽤事例の⼀部をご紹介します。

活用事例① 半導体製造装置向けコールドプレート

【お客様が抱えていた課題】

デバイスの高出力化が進む中、適切な熱マネジメントが行わないと過熱による故障リスクが増大します。そのため、半導体製造装置には極めて高い冷却性能を備えたコールドプレートが求められていました。

【UPTの提案内容】

UPTは、エッチングおよび拡散接合を活用した独自の設計・製造技術により、お客様の要求仕様に最適化された高性能コールドプレートを提供しました。

活用事例② スーパーコンピュータ向けコールドプレート

【お客様が抱えていた課題】

コールドプレートの重量増加は、設置コストや保守コストの増加を招きます。そのため、お客様は冷却性能を維持しつつ、小型・軽量化を実現したいと考えていました。

【UPTの提案内容】

UPTは、コンパクトかつ軽量でありながら高い冷却性能を発揮するコールドプレートを提供し、お客様の要求を満たすことができました。

銅製コールドプレートの特注設計・製造ならUPTへお任せください

UPTではコールドプレートの特注設計・製造に対応しています。既存の⽅法では、放熱能⼒が不⾜している、設計⾃由度が低く製品にうまく組み込むことができない、といった課題を抱えている⽅はぜひ⼀度ご相談ください。