表面處理的重要性

在半導體製造過程中,確保晶圓表面均勻光滑是非常重要的。用於製造半導體的材料硅錠,硬度僅次於鑽石,是非常難以加工的材料。為了在材料表面製造半導體,須對單晶錠進行切割、研磨(Lapping)、拋光等,最後通過可實現無變形加工的化學機械研磨即CMP(Chemical Mechanical Polishing)使材料達到原子級別的平整光滑。

在研磨的過程中研磨載具起到重要的作用,是從硅錠切斷後的研磨加工不可缺少的工具。

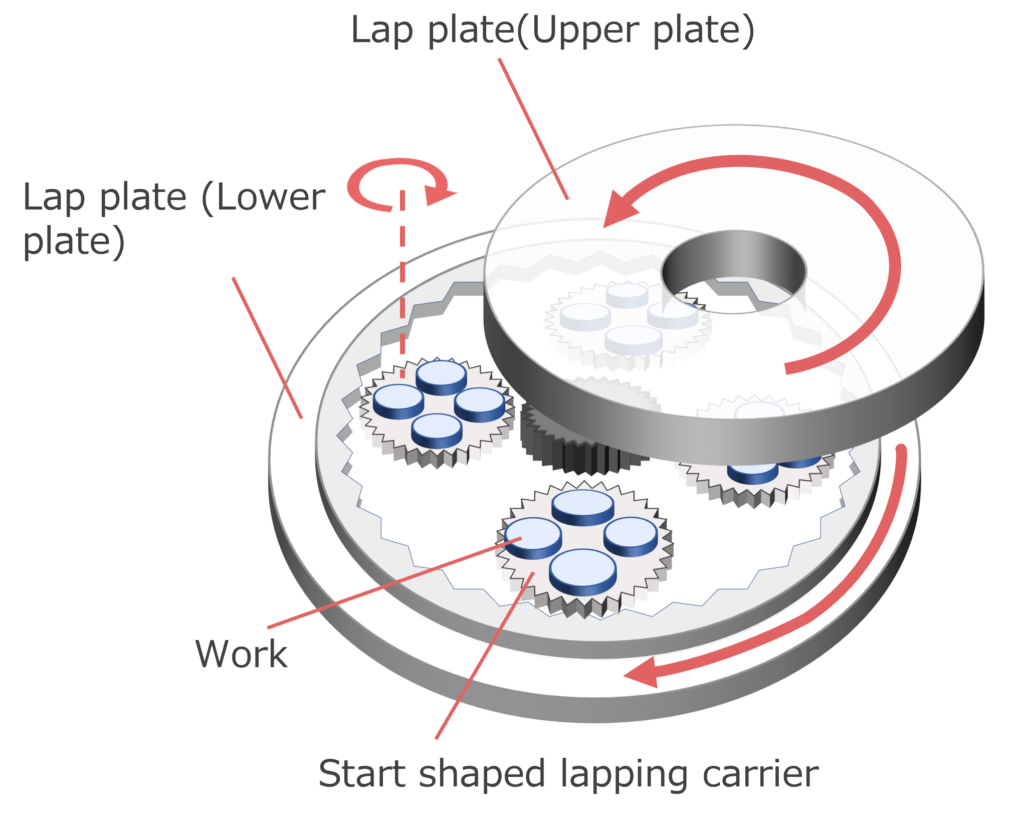

研磨加工與研磨載具

晶圓的硅片從硅錠上切割下来,其表面通过研磨而變得平整光滑。用於研磨工作的研磨載具在中間部分有用於固定晶片的圓孔,在外周有齒輪形狀,用於與研磨機一起旋轉。將晶片載入研磨載具的圓孔中並夾在上下平板之間,旋轉的同時將晶片的切斷表面研磨到光滑平整,因需要在狹小的空隙中支撐晶片,研磨載具必須具有高強度以及高精度的平坦度。

研磨載具的問題點

在半導體的製造過程中為了提高生產性,研磨盤的旋轉越來越高速化。此外,在研磨的過程中根據半導體的種類不同需要適應多種不同的厚度。強度方面的處理,翹曲的處理以及由於保管期間引起的尺寸變化的處理等各種事項都需要事先考慮。SUS304容易購買是一種適合金屬製研磨載具的材料,但是由於老化時會發生翹曲等微小變化,因此需要根據所需的精度慎重選擇加工方法。

解決方案

提供由本公司UPT集團製造的光蝕刻加工研磨載具。

方案優點

- 光蝕刻加工擅長處理多種類、小批量生產,交貨時間短,因此可以最大限度地縮短庫存期間,減少翹曲和變形。

- 初始成本只需要花費原版費,因此可以實現低成本加工。

- 本公司UPT集團隨時備有各種豐富種類的材料庫存,可以選擇最適的載料以實現理想的強度和避免翹曲。

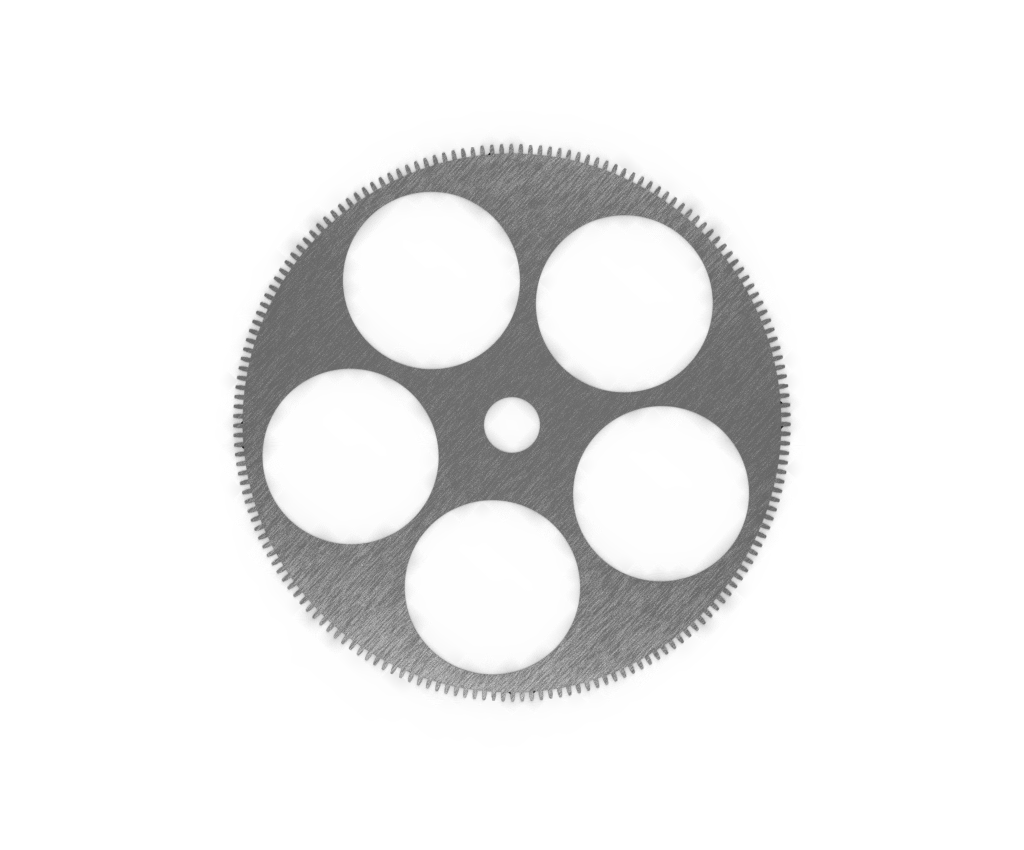

光蝕刻製造的研磨載具

研磨載具產品概要

- 晶圓尺寸: φ100mm

- 外圓尺寸: 300mm

- 材質:SUS304

- 厚度:0.2mm

特點①

光蝕刻加工的標準交貨期為1個禮拜

加工精度±10%的高品質研磨載具

使用高度品質管理的金屬箔片以及能將翹曲與變形控制在最低限的高度技術製造的研磨載具,不會產生毛邊等異物,能實±10%的高加工精度。並能提供短期間製造服務使交貨期易於管理,可在需要時購買需要的產品。縮短保管期間能將產品的品質劣化控制在最小限。

特點②

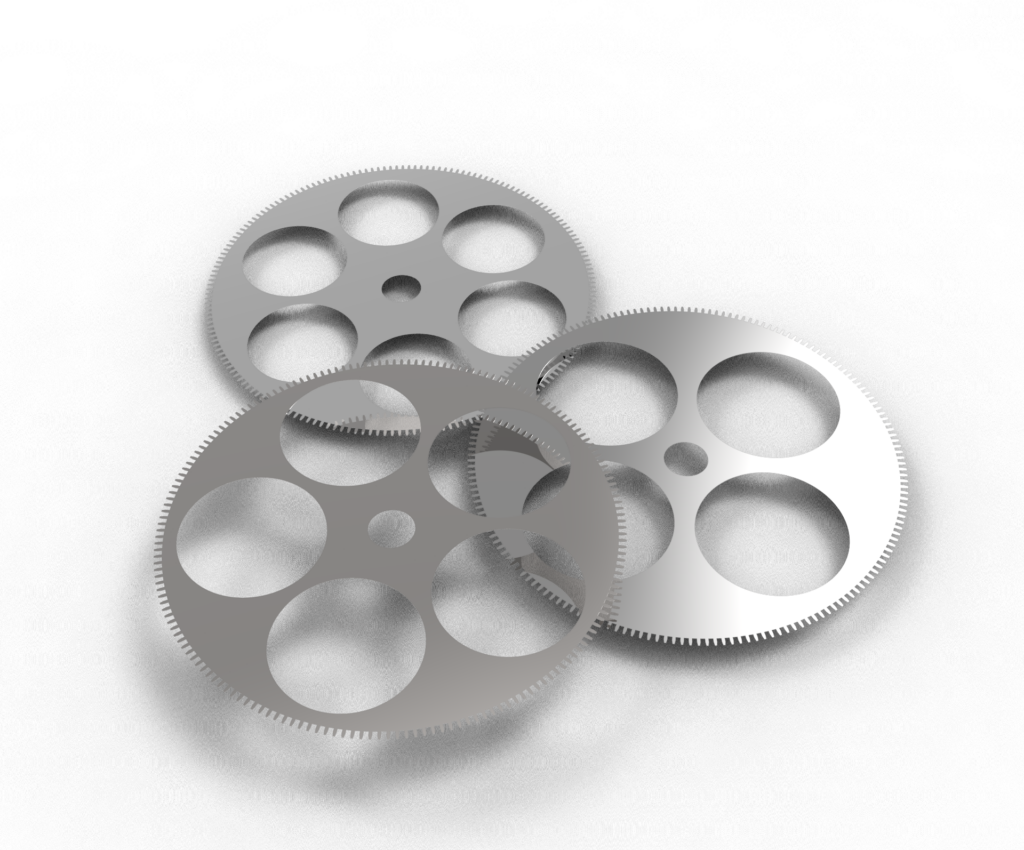

對應大型研磨載具

最大加工尺寸為500mm x 500mm,能夠靈活處理製造各式各樣尺寸的研磨載具。

特點③

擁有顧客所需的各種材料

本公司的庫存隨時備有約500種不同材質以及厚度的材料。例如SUS304,備有以50μm為基準厚度差5μm的5種材料。能夠同時試作複數種類以確認研磨載具的加工精度和強度。

| 產品規格 | 內容 |

| 金屬種類 | 能夠光蝕刻加工的所有金屬(鎢系、金、銀以外) |

| 金屬板厚度 | 應對各種金屬板厚度(0.004mm~) |

| 加工精度 | 光蝕刻加工精度:<10% (相對金屬板厚度) |

| 加工方法 | 光蝕刻加工 |