近年の電子回路設計では、多機能なICが増え、高性能・小型化に伴ってピン数やパッケージ形状も多様化しています。そこで注目されるのがICソケットです。ICソケットを使えば、はんだ付け不要でICを基板に差し込めるため、交換やメンテナンスが容易になります。

本記事では、ICソケットを選定するにあたって押さえておきたいポイントを「パッケージ形状」「ピン形状」「ピン数」の視点を中心に整理します。ICソケット選びでお悩みの方や、これから回路設計を始めたいと考えている方の参考になれば幸いです。

ICソケットとは

ICソケットとは、ICを着脱可能な形で基板に実装できる部品のことです。通常、ICを基板に実装する場合は、はんだ付けをして固定します。しかし、はんだ付けされたICは簡単には交換できないため、故障時やアップグレード時に修理が難しくなるという問題があります。一方、ICソケットを介して装着した場合は、必要に応じてICを抜き差しできるため、以下のような利点を得られます。

- 交換やメンテナンスが容易:ICが故障したとき、ソケットから取り外して差し替えるだけで済むため、修理コストを抑えられる。

- 基板の保護:はんだ付けを繰り返すと基板のパターンが損傷するおそれがあるが、ソケットを使うことでそのリスクを軽減できる。

- 試作や開発の効率向上:新しいICを評価するとき、簡単に差し替えてテストできるので、プロトタイプ開発のスピードアップが可能。

一方で、ICソケットを使用すると部品コストが増えるうえ、ソケット自体の接触不良が起きるリスクなどもゼロではありません。それでも、特にメンテナンスや試作段階では大きなメリットがあるため、電子回路設計において欠かせない部品となっています。

パッケージ形状別のICソケット

ICにはさまざまなパッケージ形状があります。ソケットもそれぞれのパッケージに対応した形状や構造が必要となるため、まずはパッケージ形状別にソケットの種類を見ていきましょう。

DIP(Dual In-line Package)用ソケット

DIPは、ICのピンが長辺に沿って2列に並ぶ形状を指します。レガシーなパッケージながら、依然として汎用ロジックICや一部のマイクロコントローラなどで使われることが多く、電子工作や実験においても馴染み深い存在です。

- 代表的な特徴

- ピン間のピッチは2.54mm(0.1インチ)が一般的。

- ICの形状に合わせて、8ピン、14ピン、16ピン、20ピン、28ピン、40ピンなど多彩なピン数に対応したソケットが市販されている。

- ソケットの形状

- オープンフレームタイプ:ソケット中央部がくり抜かれており、ICの抜き差しがやりやすいほか、放熱にもメリットがある。

- クローズドフレームタイプ:四角い枠で構成され、ICをしっかりホールドする構造。

- メリットとデメリット

- メリット:ソケット自体が比較的安価で、抜き差しもスムーズ。基板上で高さを確保できれば設計が容易。

- デメリット:他のパッケージに比べて実装面積が広く、近年の高密度実装には不向きな場合がある。

QFP(Quad Flat Package)用ソケット

QFPは、ICの4辺にフラットなリードが伸びているパッケージです。ピン数が多く、小型化されたチップが多いため、一般的にははんだ付け実装されることが多いですが、評価や試作のためにQFPパッケージを簡単に着脱したい場合、QFP用のソケットが利用されます。

- 代表的な特徴

- 四方にリードがあるため、ピン数は20〜100ピン以上になることも珍しくない。

- リードピッチが細かいもの(0.5mmや0.4mmなど)では、ソケットも高精度が求められ、製品価格が高くなりやすい。

- メリットとデメリット

- メリット: 開発・評価段階で頻繁にICを取り換える際に有用。はんだリワークよりも手軽。

- デメリット: ソケットが専用設計になるため、取り付けや位置合わせがシビア。価格もDIP用に比べると高価。

QFN(Quad Flat No-leads)用ソケット

QFNは、QFPのようなリードを外側に出さず、ICの側面や裏面にランドを設けたパッケージです。より薄型・小型のICが実装できるメリットがあるため、モバイル機器やIoT機器で幅広く採用されています。しかしながら、はんだ付け実装ではリードが見えづらく、手作業のはんだ付けや検査が難しいパッケージでもあります。

- ソケットの特徴

- ソケット内部に微細なコンタクトピンを配し、ICの裏面や側面ランドに圧着する形で接触する。

- 専用の爪やスライド機構を使ってICを固定するタイプが多い。

- メリットとデメリット

- メリット: 評価ボードや試作段階で、手軽にQFNパッケージのICを交換できる。

- デメリット: ソケットの構造が複雑で、BGAほどではないが価格はやや高め。量産向きというよりは評価向き。

BGA(Ball Grid Array)用ソケット

BGAはICの裏面に多数のはんだボールが格子状に配置されたパッケージです。多ピン化・高密度化を実現し、CPUやGPUなどハイパフォーマンスなチップで一般的な形状となっています。通常の基板実装ではリフローはんだ付けが一般的ですが、BGAの実装はリードが外から見えないためリワークが難しく、しかもはんだ球の数が非常に多いので取り付け精度が厳しくなります。

- ソケットの特徴

- 専用のコンタクトピンがIC裏面のボールに対応し、一つひとつを電気的に接触させる構造。

- 取り付け時の位置合わせには高精度が要求されるため、ソケット自体が高価格帯。

- メリットとデメリット

- メリット: BGAチップの試作・評価が容易になり、繰り返しの着脱が可能。

- デメリット: 高価かつ入手性も限られているうえ、実装も専用ジグなどが必要となることが多い。

その他のパッケージ形状

上記で紹介した4種類(DIP / QFP / QFN / BGA)以外にも、ICパッケージにはさまざまな形状があります。それらに対応するソケットも市販されているため、用途や要求仕様に応じて選定が必要です。

- PLCC(Plastic Leaded Chip Carrier)用ソケット:側面にリードがある形状で、PLCCソケットはICをはめ込むように装着するタイプ。取り外しには専用のエクストラクターを使用。

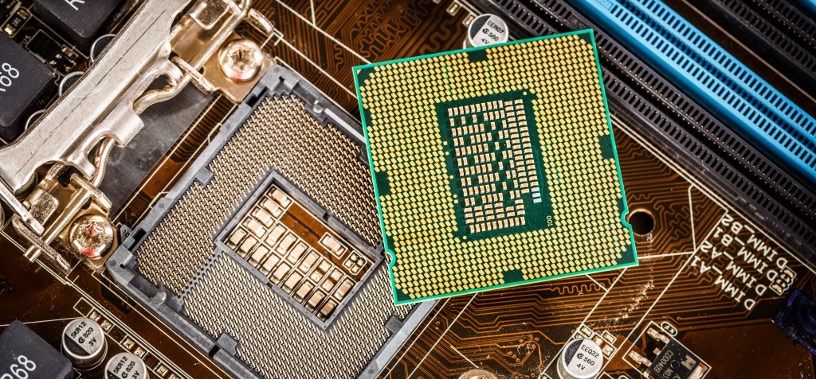

- PGA(Pin Grid Array)用ソケット:一昔前のPC用CPUに多かったパッケージ。ピンが格子状に多数並んでおり、ZIF(Zero Insertion Force)機構付きのソケットで着脱する。

- LGA(Land Grid Array)用ソケット:BGAのボール部分がランドになったような構造で、基板側のコンタクトピンでランドを押さえ付ける仕組み。PC用CPUの近年の主流形態として有名。

- SOIC/SOP系ソケット:小型の横長パッケージをソケットで保持するタイプ。DIPソケットに比べるとより小さいピッチに対応が必要になる。

ピン形状(ソケット側)の違い

ICソケットを選ぶ際は、対応するICパッケージだけでなく、ソケット側のピン(コンタクト)の形状や品質にも着目すべきです。大きく分けると、以下の2種類が代表的なピン形状となります。

丸ピン(マシンピン)タイプ

- 特長

- ターンピン(Turned Pin)とも呼ばれ、精密な切削加工で円筒状に作られたメタルスリーブを用いてICのピンと接触する。

- 接触面が円周状になり、安定した接点圧を得やすい。

- メリット

- 接触信頼性が高く、耐久性にも優れているため、抜き差しを繰り返す用途や高信頼性が求められる環境に向く。

- 強度があり、長期にわたる使用でもピンのゆがみや接触不良が起きにくい。

- デメリット

- 製造コストが高く、平ピンタイプに比べると価格が上昇しやすい。

平ピン(スタンプピン)タイプ

- 特長

- 金属板をプレス(打ち抜き)や曲げ加工して作るため、角型や板状の断面となる。

- 長辺方向に弾性をもたせてICのリードと接触させる。

- メリット

- 製造コストが抑えられ、量産用途でも採用しやすい。

- 薄型構造のため、DIPソケットなどでは全体の高さを抑えやすい。

- デメリット

- マシンピンほどの接触面積が確保できず、抜き差しの繰り返し回数が多い場合や過酷な環境下では接触不良が発生しやすい。

どちらのピン形状を選ぶかは、コストと必要な信頼性のバランスが鍵となります。試作や評価などで頻繁にICを抜き差しする場合は丸ピンタイプが安心ですが、量産でコストを抑えたい場面では平ピンタイプを選ぶことが多いでしょう。

ピン数で見るICソケット

ICのピン数は実に多彩です。DIPの8ピンから、BGAの数千ピンに至るまで、用途や性能に合わせて最適化されたパッケージが存在します。当然、ICソケットもピン数に応じて選ぶ必要があります。

DIPソケットの場合

DIPソケットは8ピン、14ピン、16ピン、20ピン、28ピン、40ピンといった具合に、多様なバリエーションが市販されています。汎用のロジックIC(74シリーズや4000シリーズなど)やオペアンプIC、マイコンなどのピン数に合わせて、標準規格で揃っていることがほとんどです。

- 注意点

- ピン数が多いソケットほどサイズが大きくなるため、基板レイアウトのスペース配分を考慮する必要がある。

- ソケットがオープンフレームかクローズドフレームか、ピン形状が丸ピンか平ピンかなどで厚みが変わり、実装高さも異なる。

QFP / QFN / BGAソケットの場合

QFPやQFN、BGAは、20ピン程度の小さなチップから、数千ピンにわたる大規模ICまで幅広いラインナップがあります。ソケットも各ピン数・ピンピッチに対応できるよう設計されており、対応範囲が広い汎用タイプのソケットもあれば、特定のICに最適化された専用ソケットも存在します。

- 注意点

- ピッチが狭くなればなるほど、高精度・高価なソケットが必要となる。

- 量産での実装を想定するよりも、評価・試作など限られた用途向けが中心となるため、入手に時間がかかる場合もある。

PGAソケットの場合

PGAのようにピンが格子状に多数並んでいるパッケージは、かつてのPC用CPUなどで広く使われていました。ピン数は100ピン以上に及ぶこともあり、ZIFレバーなどを備えたソケットが主流です。近年では多くのCPUがLGAやBGAに移行しましたが、産業機器や一部の組み込み用途ではPGAが残っているケースもあります。

その他の選定要素

ICソケットを選定する際には、パッケージ形状・ピン形状・ピン数だけでなく、以下のようなポイントにも注意しましょう。

ZIF(Zero Insertion Force)機構の有無

ZIFソケットはレバーやスライド機構を備え、ICをソケットに差し込む際の力をほとんど必要としないタイプです。ICをセットしたあとにレバーを下げて固定するため、ピンを傷めるリスクが最小限に抑えられます。

- 利点

- 頻繁にICを抜き差しする評価ボードなどで重宝する。

- ピン折れや接点の摩耗を減らせる。

- 注意点

- 一般的なソケットに比べて部品構造が複雑になり、価格も高め。

- 実装面積や高さの点でも、ZIF機構分のスペース確保が必要になる。

ソケットの高さ・フレーム構造

ICソケットを実装する際には、基板上での高さ制限や放熱、ICの取り外しやすさも考慮が必要です。オープンフレームやロータイプソケットを選べば、通気性を確保しながら薄型にまとめられます。一方、クローズドフレームやハイタイプのソケットは、ICを確実に保護しやすいですが、基板スペースにゆとりが必要です。

接点材質・めっき仕様

ソケットの接点は、リン青銅やベリリウム銅などが使われ、さらに表面処理として金めっき、錫めっきなどが施されることがあります。

- 金めっき:酸化しにくく、接触抵抗も低いため高信頼性が必要な場面に適している。コストは高い。

- 錫めっき:一般的な用途で広く使われるが、酸化のリスクを考慮し、適切な保管や使用環境を整える必要がある。

バーンインソケット(Burn-in Socket)

ICの長時間動作試験や高温試験(バーンインテスト)を行う際には、通常のソケットではなく、耐熱性・耐久性に優れた「バーンインソケット」を使います。高温環境下でも接触不良や変形が起こりにくい設計となっており、信頼性試験に欠かせません。

ICソケットはICをはんだ付けせずに基板へ装着でき、交換やメンテナンスを容易にします。近年、ICの高性能化・小型化が進み、ピン数やパッケージ形状の多様化に伴ってソケットへの要求も高まっています。適切なICソケットを選ぶことで、開発効率や保守性の向上につながります。

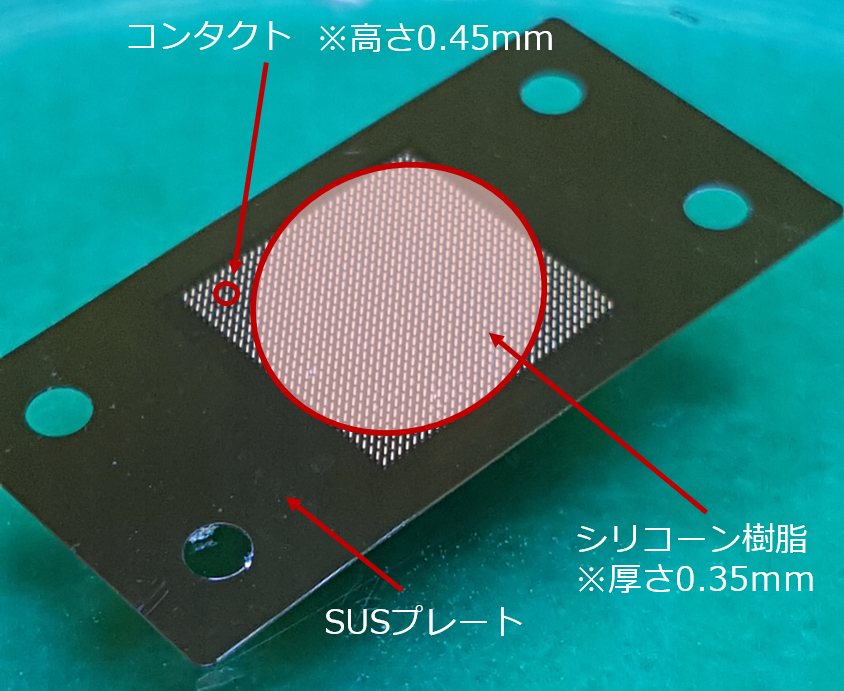

次世代半導体における高周波・大電流などの課題に適応可能なテストソケット

当社が開発したテストソケット「MMS」は、半導体ICの進化に対応した画期的なファイナルテストソケットです。5GやAIが広がる中、高周波や大電流対応が求められる半導体ICファイナルテストにおいても、MMSはそのニーズを満たします。また、半導体の小型化や狭ピッチ化に対応できるため、次世代半導体の開発・設計・製造を強力に支援します。

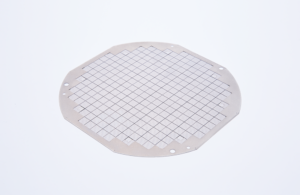

Micro Metal Socket®

ソケット取付用の穴加工は自由にアレンジいただけます。

特徴

コンタクト高さ:0.45mm~

コンタクトピッチ:0.15mm~

超短伝送路による高速伝送特性(67GHz@-1dB)

荷重/変位量:0.10N/0.1mm

性能

67GHz@-1dBの高速伝送をサポート

定格電流:1A/コンタクト(コンタクト長0.45mmの場合)

※被測定物の寸法や端子ピッチ、要求荷重等に応じたベストな製品をご提供致します。