ハーフエッチング技術による生産プロセスの改善

フォトエッチング技術は、エッチング液などの薬液による金属の化学反応・腐食作用を利用して金属を切削・加工する技術で、UPTが得意とする基幹技術です。

ハーフエッチング技術は、板厚に対して通常50~60%を融解する技術です。

ザグリ等段差をつける金属加工は、レーザー加工や切削加工の場合、複数の工程が必要になりますが、ハーフエッチング技術の場合は、一度のエッチング工程で処理が可能となります。これにより、工数の削減、コスト削減に寄与出来ます。

使用例としては、金属に陰影をもたらした装飾品や、流路製品の段差付けなどがあります。

UPTではお客様のご仕様や用途によって融解の深度を浅く、深く、カスタマイズすることが可能です。

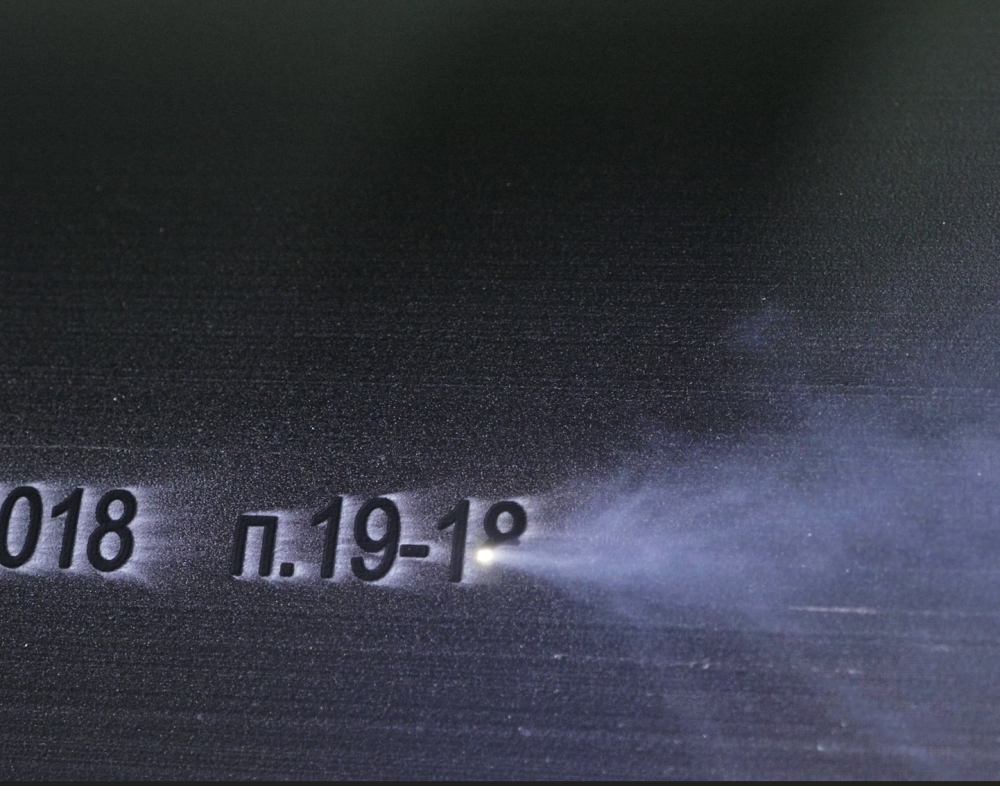

レーザー加工技術の課題

①品質・管理面の課題

金属成型後のレーザー加工となるため管理項目が増えます。表面状態によるレーザーマーカーの品質のばらつきが懸念されます。また、熱で製品の文字などを刻印する加工ですので、対象物を彫り込んだり剥離したりするなどの物理的に除去加工をするため、メッキ後に行う場合は、錆の問題に注意が必要です。

②コスト面の課題

非接触型のレーザー加工はレーザー光をピンポイントに照射することで、工作物を融解しながら加工をするため、加工全体の時間がかかります。

またレーザー加工機の切断速度を上げれば上げるほど、バリの発生に起因するので、レーザーマーキング工程は加工速度を落として正確に行う必要があります。

電気代、レンズ交換費用の発生など、ランニングコストも比較的高価です。

金属切削技術の課題

納期・価格面の課題

基本的に一点、一点の加工となるため、大量生産には向かない製法です。金属切削設備の有無に限らず、工期がかかります。追加工による製作となるケースは、コスト、納期にインパクトが生じます。

ご提案

金属の段差加工にハーフエッチングをご提案いたします。

メリット

- 1度の工程で視認性の高い文字等を金属板に彫り込んだ製品を最短納期で製作可能です。

- 工程が減るため品質の安定につながります。

- コスト的にメリットの高い工法です。

- UPTは拡散接合技術も持っており、ハーフエッチングした金属板を拡散接合技術により重ね合わせることにより、流路などの空洞フローを製作する事も可能です。

切り絵 ハーフエッチング加工例

ハーフエッチング仕様一覧

| 仕様項目 | 内容 |

|---|---|

| 対象金属種類 | エッチング可能なすべての金属 (タングステン系、金、銀を除く) |

| 対象金属板厚 | 任意の深さで対応可能です。 0.02mm(銅系素材は0.05mm)~板厚に対して、80%まで |

| 追加コスト | 一度の製作でできますので追加コストは不要です。 |

UPTハーフエッチングポイント

ワンプロセスで金属にデザインを

拡散接合技術との併用で立体構造物にも適用可能。

金属表面への模様などのデザインも自由自在。金属板に複雑なデザインを一度の工程で製作できます。またハーフエッチングされた製品を拡散接合することでより立体的な構造物の製作も可能となります。

工数削減による品質向上

金属加工後の2次工程での段差製作は、別工程となるため品質にも影響を与えます。ハーフエッチング工程は、金属加工と段差加工を同時に行う製法ですので、品質が安定します。

工数削減によるコスト削減

エッチングによる金属加工プロセス時に同時に段差を製作しますので、2次工程による追加工程が不要となり、コスト削減に寄与できます。