固相接合技術は、電子機器の冷却部品から航空宇宙産業の構造部材まで、さまざまな先端分野で高い信頼性を発揮します。本記事では、固相接合の基本概念と他接合方法との違いを整理し、代表的な固相接合工法の特徴や拡散接合のメリット・製造事例を詳しく解説します。

固相接合とは

固相接合(Solid-State Bonding)は、母材を融点以下の温度で加熱し、圧力をかけることで材料表面の酸化膜を破壊し、原子レベルでの拡散・接合を実現する技術です。溶融を伴わないため、母材の組織変質や残留応力を最小限に抑え、高強度かつ高気密の接合が可能となります。

他の接合方法との違いは以下です。

| 接合方法 | メリット | デメリット | 主な用途 |

| 固相接合 | 母材を溶かさないため変質・歪みが少ない 異種材でも高強度で接合可能 | 専用設備が必要 厚板や大面積は工程が複雑 | 電子部品、半導体、航空宇宙部品 |

| 溶接 | 一般的で汎用設備が多い 厚板/大構造物に対応 | 熱影響部が大きい 異種金属の接合には高度な技術や条件が必要 | 建築、橋梁、船舶 |

| ろう接 | 異種金属や複雑形状でも接合可 歪みが比較的小さい | ろう材による異物混入リスク 高温環境では接合部強度が低下 | 熱交換器、配管部品 |

| 接着接合 | 低温プロセスで設備が簡単 絶縁性・シール性に優れる | 耐熱・耐薬品性が限定的 経時変化で強度低下 | 家電筐体、複合材パネル |

熱による組織変化や残留応力が少なく、溶融を伴わないため空洞や割れの発生が抑えられます。特に微細流路・高気密が求められる電子冷却部品や、熱膨張差の大きい異種材接合で優れた性能を発揮します。

固相接合の代表的な種類

| 工法 | メリット | デメリット | 主な用途 |

| 摩擦攪拌接合(FSW) | 厚板アルミで高強度 ヒューム・スパッタなし | 突合せ形状に制限 鋼材はツール摩耗大 | 航空機パネル、EVバッテリーケース |

| 摩擦圧接 | 異軸材の円柱部品を短時間接合 異種金属の接合には高度な技術や条件が必要 | 円断面専用 軸合わせ精度が必要 | シャフト、パイプ |

| 超音波接合 | 低温・高速・小型設備 異種金属薄板に有効 | 接合面積が限定的 厚板は困難 | ワイヤーハーネス、リチウム電池タブ |

| 拡散接合 | 気密・高精度・高耐熱 複雑3D流路を生成可 | 長時間保持 高真空が必要 | コールドプレート、センサー部材 |

摩擦攪拌接合(FSW)

回転ツールを母材に押し付けることで塑性流動を起こし、接合界面を撹拌・鍛造して一体化します。アルミ板同士の長尺接合で広く採用され、EVバッテリーケースや鉄道車両パネルに採用されています。

摩擦圧接

棒状材料を高速回転させ、摩擦熱で表層を可塑化させた後、高圧で接合して接合します。材料ロスが少なく自動化が容易なため、モータシャフトや油圧ピストンロッドの大量生産に向きます。

超音波接合

20–40 kHz の超音波振動で金属表面の酸化膜を破壊し、数十ミリ秒で接合を完了します。銅–アルミや銅–ニッケルなど異種薄板の多点接合に適し、パワーデバイスのリードフレームなどで活用されています。

拡散接合

真空中で数百 °C~1,200 °C程度に加熱し、10MPa前後の圧力を数時間保持。母材を溶かさず界面原子が互いに移動・拡散して金属学的な一体化を実現します。複雑な内部流路を持つ冷却プレートや高密度マイクロチャネル部品で欠かせない工法です。

拡散接合のメリット

- 機械加工では不可能な3D内部の流路やメッシュ積層が可能

- 気密性・耐圧性が高く、真空・高温サイクルでも性能維持

- 異種金属・異厚材の接合部に残留応力が少ない

- 接合後も加工精度を保持しやすく、仕上げ工数を削減

- 接着剤やろう材を使わず、アウトガス・汚染リスクを抑制

これらの特長により、航空宇宙、半導体製造装置、医療機器など信頼性重視の分野で導入が拡大しています。

拡散接合の製造事例

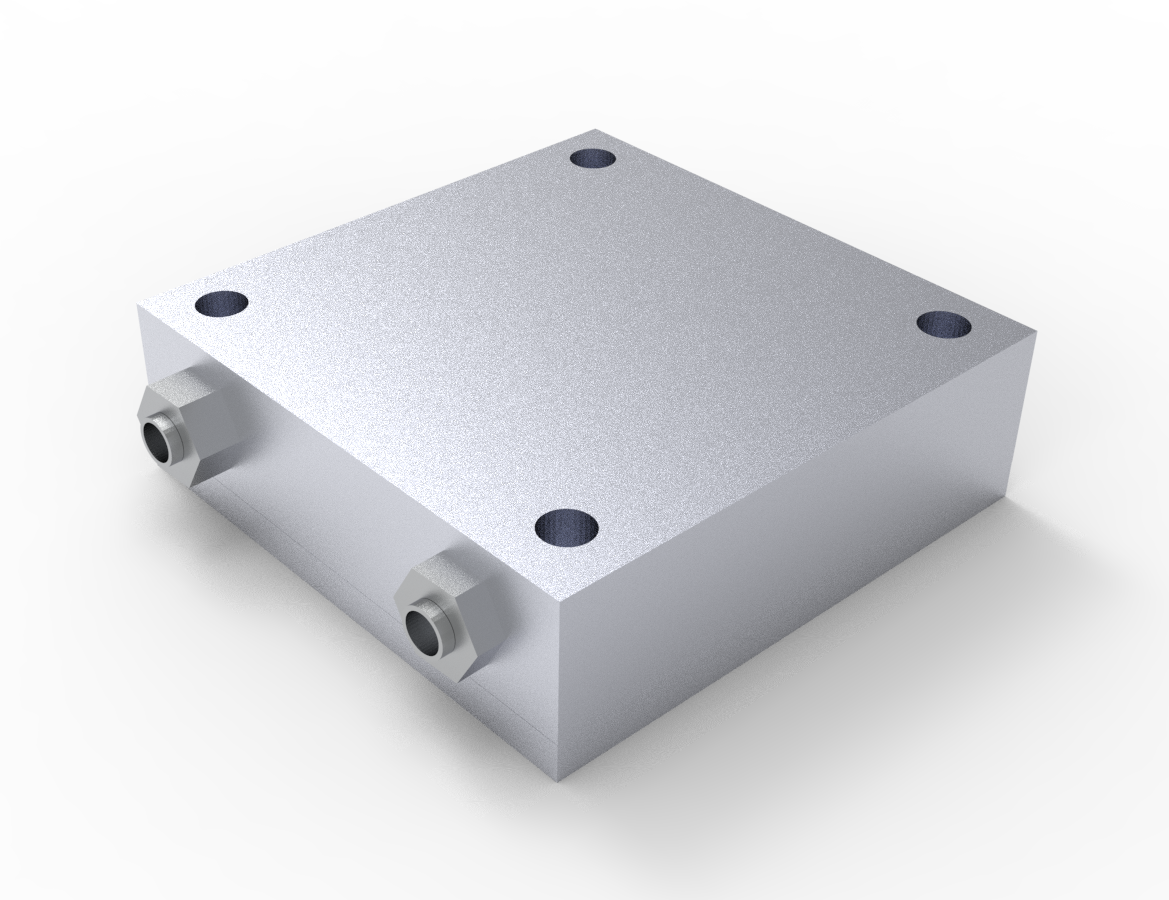

コールドプレート

フォトエッチングで微細流路を形成したアルミまたは銅プレートを多層積層し、拡散接合で一体化。

従来の切削加工品に比べて放熱性能を大幅に向上させ、高性能サーバや半導体テスター向けで実績があります。

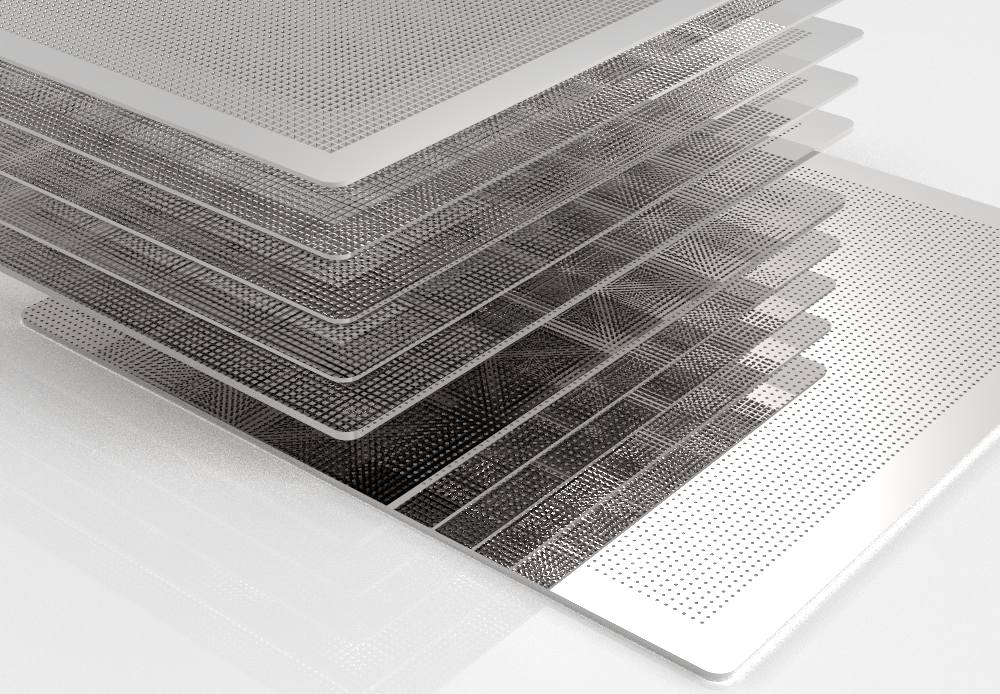

多層構造エッチングフィルター

0.05 mmクラスの薄板メタルを数十〜数百枚積層接合。層ごとに孔径を変え、段階的に粒子を捕捉することで高効率なろ過を実現。

液体・ガスのクリーン搬送や半導体薬液フィルタに採用。

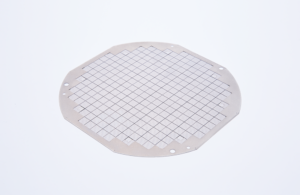

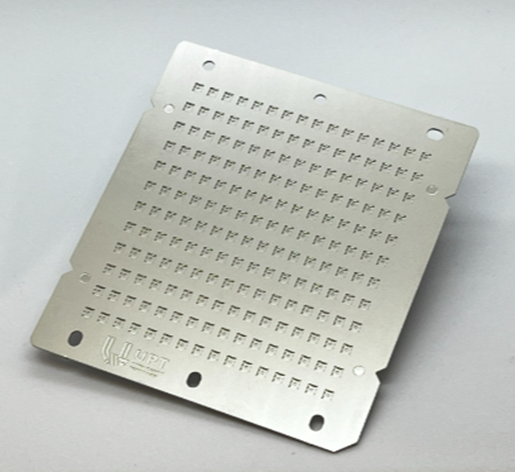

搬送トレイ

電子部品を高密度に配置可能なキャビティ構造を板厚 0.2 mm の SUS を積層して形成。

拡散接合により隙間なく接合するため、洗浄性・耐久性に優れ、自動搬送ラインでも高い位置決め精度を維持できます。

拡散接合ならUPTへお任せ

ユナイテッド・プレシジョン・テクノロジーズ(UPT)は、フォトエッチング+拡散接合 を核技術とし、試作から量産までワンストップで対応可能です。冷却部品・フィルター・精密トレイなどで設計自由度を高めたい、強度・気密性を向上させたい、といった課題があればぜひご相談ください。