拡散接合技術とフォトエッチング技術の組み合わせにより、

内部が3D構造の金属パーツも自由自在に製造

拡散接合技術は、金属表面同士を原子レベルに近接させることで金属同士を接合させる加工方法です。これにより、内部が3D構造の金属パーツも自由自在に作れます。金属同士の接合においては、接着剤やスポット溶接が一般的ですが、高温で剥がれる、洗浄がしづらい、隙間ができてしまう、といった難点があります。

それに対し、拡散接合技術は微細かつ立体的な成形が可能な加工技術で寸法精度が高く、高い気密性で接合でき、⾧期間の使用や高温環境下のような過酷な環境下でも性能を維持するため、信頼性が高い技術です。

UPTでは、拡散接合技術を用いた金属加工部品の製造を試作から量産までワンストップで対応可能です。短納期対応もご相談ください。

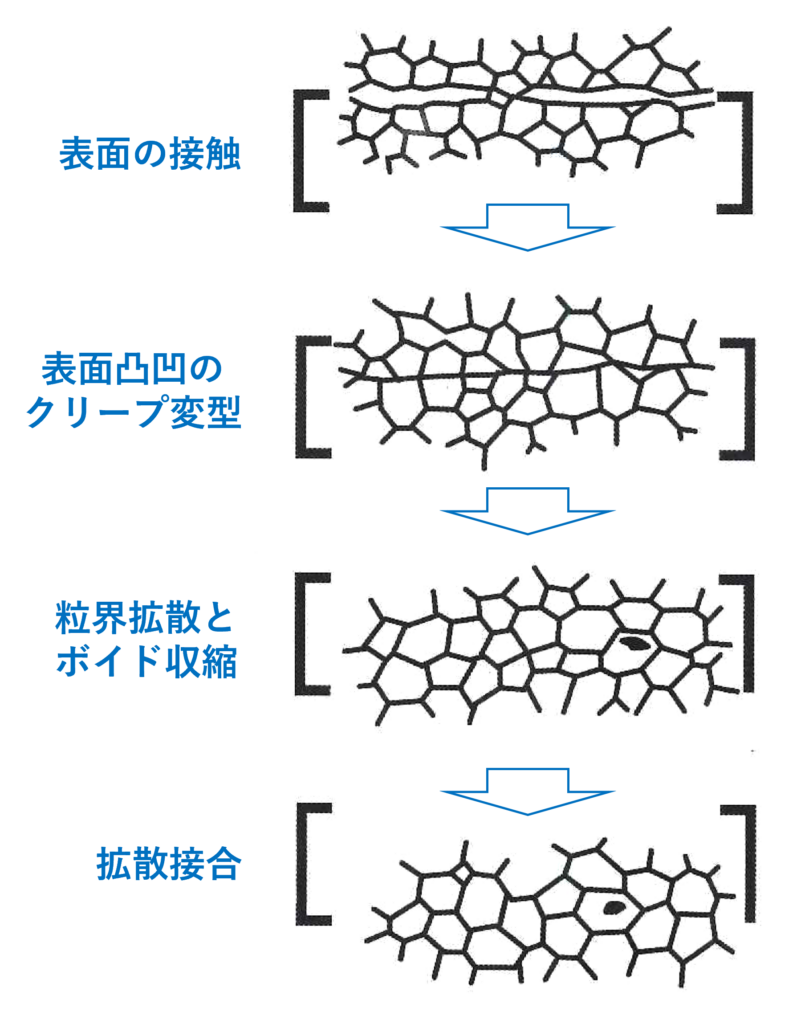

拡散接合技術の原理と特徴

拡散接合技術は、金属表面同士を近接させて、原子レベルで接合を実現する方法です。この技術では二つの金属を加熱および加圧することにより、固相状態のまま接合します。

具体的には、金属表面を接触させ、その界面における拡散現象を促進させるために適切な温度と圧力に調整します。これにより、界面の金属原子が互いに拡散し合い、金属学的に一体化した強固な接合が形成されます。

拡散接合技術は、複雑な形状の金属や異種金属同士の接合に適しており、高温や真空環境下での使用にも耐えられるため、航空宇宙や電子機器などの先端産業で広く利用されています。また、接合部における内部応力や欠陥が少ないため、信頼性の高い接合が得られる点も大きな特徴です。

拡散接合技術のメリット

- 深い孔やテーパー孔などの複雑な形状や流路構造が可能

- 気密性の高い接合が可能

- 過酷な環境下(高温・低温)での使用において信頼性が高い

- 破壊耐性と耐熱性が高い

- 接合強度が高い

- 接合後のアライメント誤差が少ない

- 接合後の変形が少ない

- 接合時にゴミやチリが付着しない

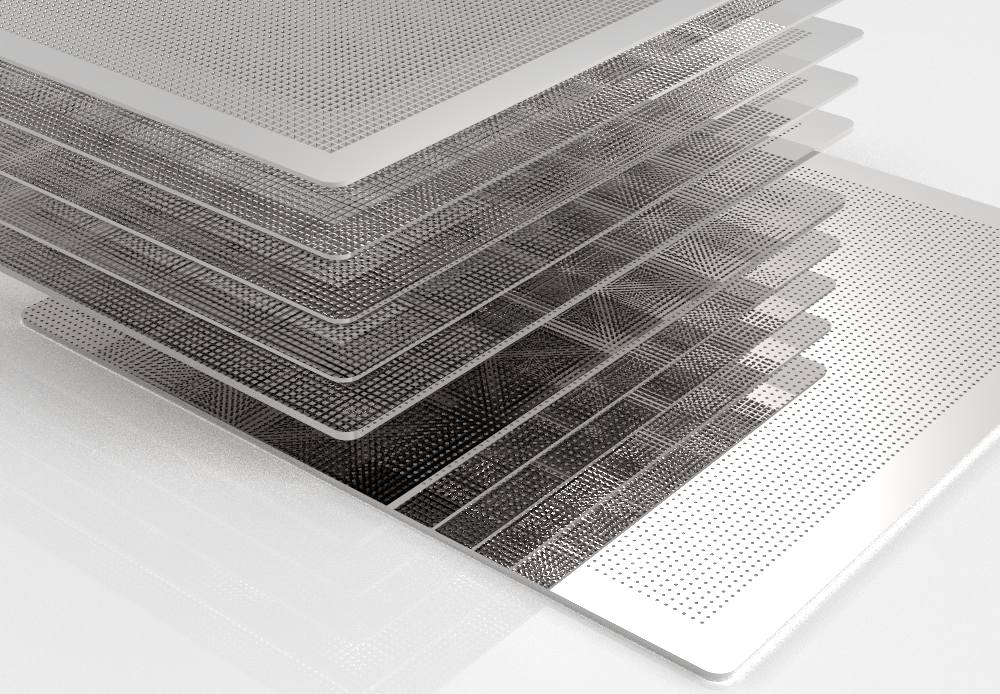

フォトエッチング技術+拡散接合技術により新たな価値を創造

UPTでは、フォトエッチング技術と拡散接合技術を組み合わせることで新たな価値を創造してきました。この組み合わせにより生まれる特徴や製造加工イメージについてご紹介します。

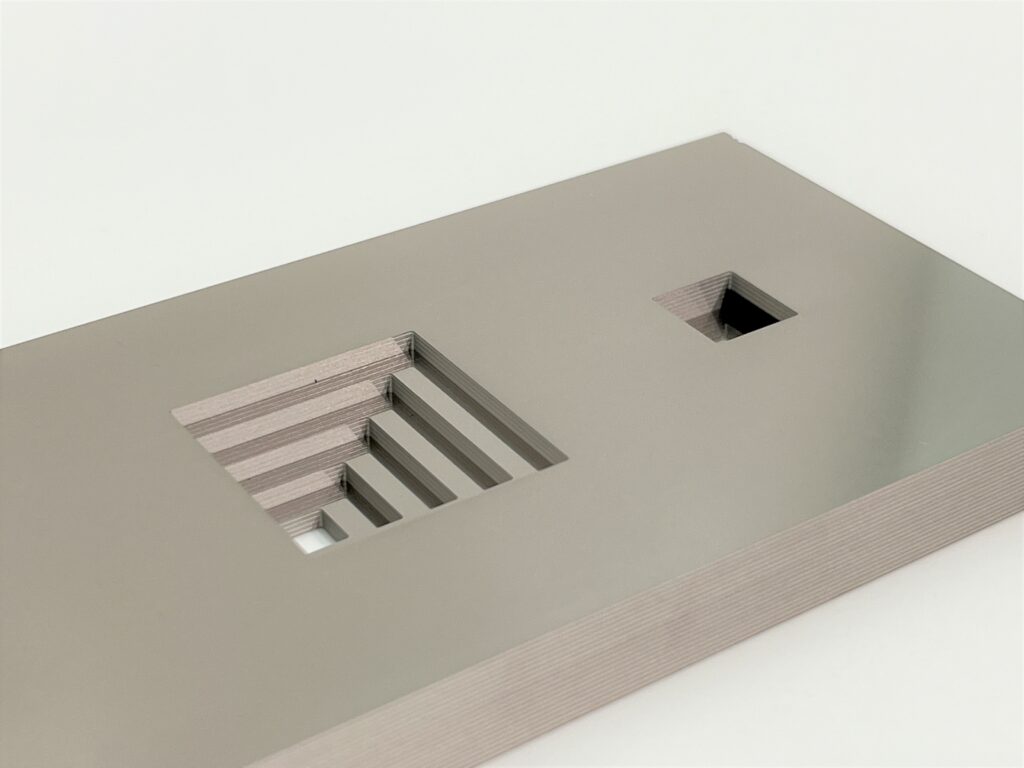

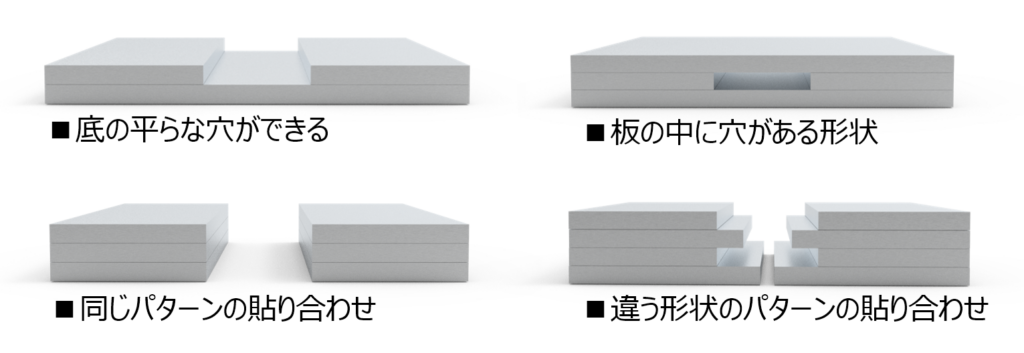

機械加工では不可能な立体構造

板厚0.5mm×10枚

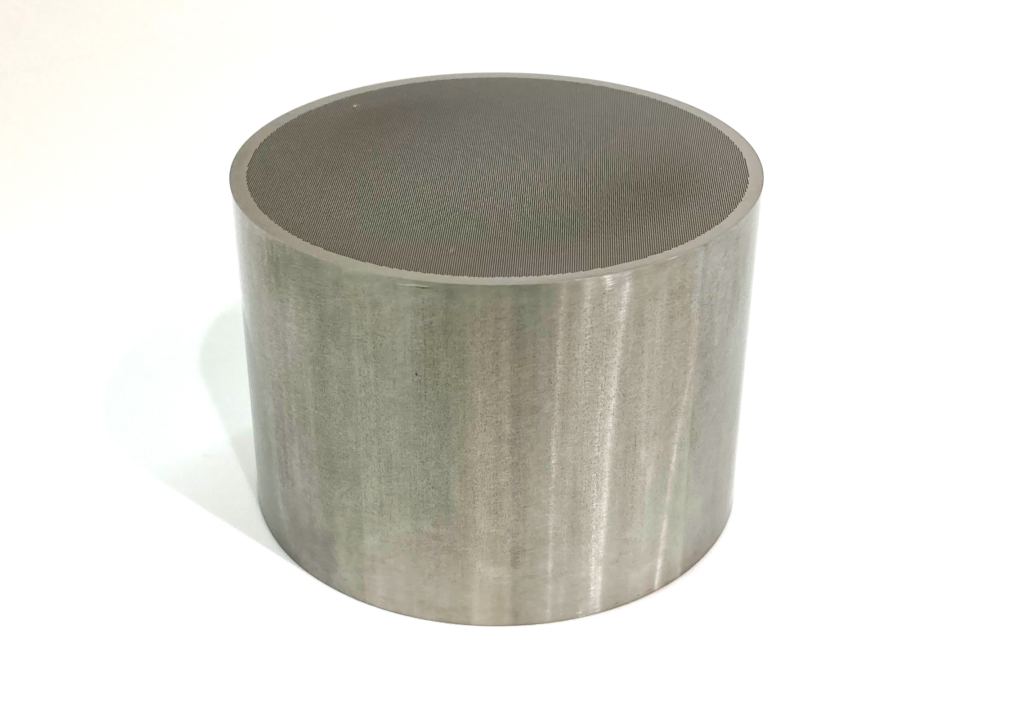

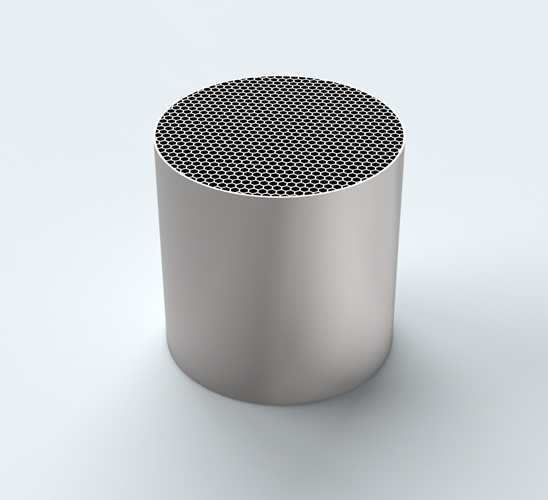

微細メッシュを拡散接合で重ねた高アスペクト比の金属フィルタ

板厚0.05mm×1000枚

複雑・微細デザインに対応

板厚0.1mm×7枚

フォトエッチング技術+拡散接合技術の特徴

- 複雑・微細デザインに対応可能

- 過酷な環境下(高温・低温)での使用において信頼性が高い

- 破壊耐性と耐熱性が高い

- 接合強度が高い

- 接合後のアライメント誤差が少ない

- 高い寸法精度

- 接合後の変形が少ない

- 機械加工では不可能な3次元形状や流路形成が可能

- 試作から量産までの費用対効果が高い

接合可能な素材例

ステンレス+ステンレス

SUS304、SUS430、SUS316、SUS631

ニッケル/ニッケル合金+ニッケル/ニッケル合金

Ni201、36Ni、42Ni、パーマロイ

アルミ+アルミ

A5052、A6061、A6063

鉄+鉄

SPCC

銅/銅合金+銅/銅合金

C1020、C1100

コバール+コバール

KV-2、KV-6

チタン+チタン

TR270C

ステンレス+銅

異種金属の接合もご相談ください

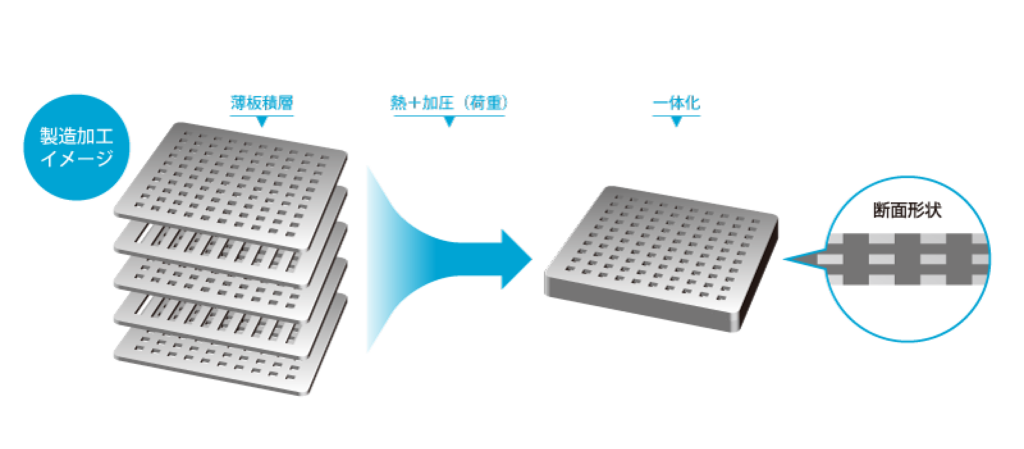

製造加工イメージ

フォトエッチング技術により加工した薄板金属を積層し、拡散接合技術により接合することで、非常に頑丈かつ複雑な立体形状や流路構造の金属加工部品を製造することが可能です。

製造断面形状例

拡散接合技術+フォトエッチング技術の活用事例

UPTでは、拡散接合技術とフォトエッチング技術を組み合わせ、さまざまな製品を展開してまいりました。製造事例の一部をご紹介します。

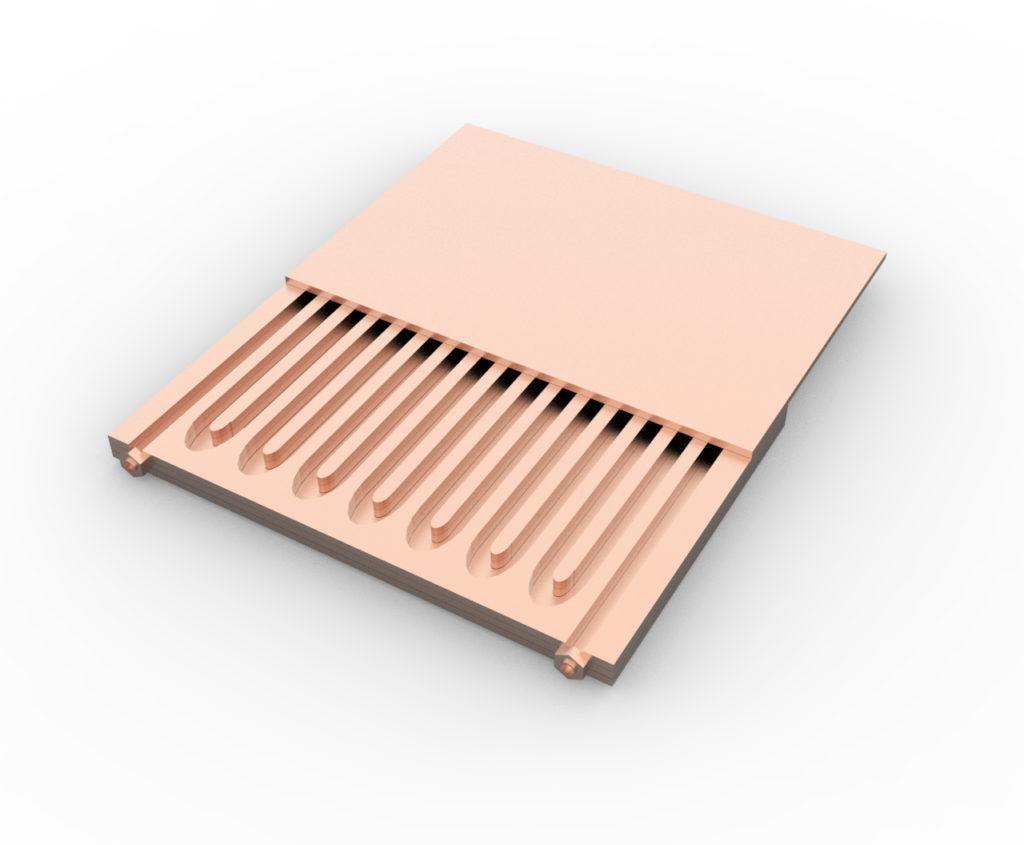

コールドプレートをはじめとした放熱部材の製造

電子機器や半導体デバイスの放熱対策として欠かせない冷却装置である「コールドプレート」。フォトエッチング技術と拡散接合技術を組み合わせることで、この装置が持つ冷却性能を最大限に引き出すことが可能です。

UPTでは、コールドプレートをはじめ、お客様の課題に応じたサーマルソリューションを提供しています。

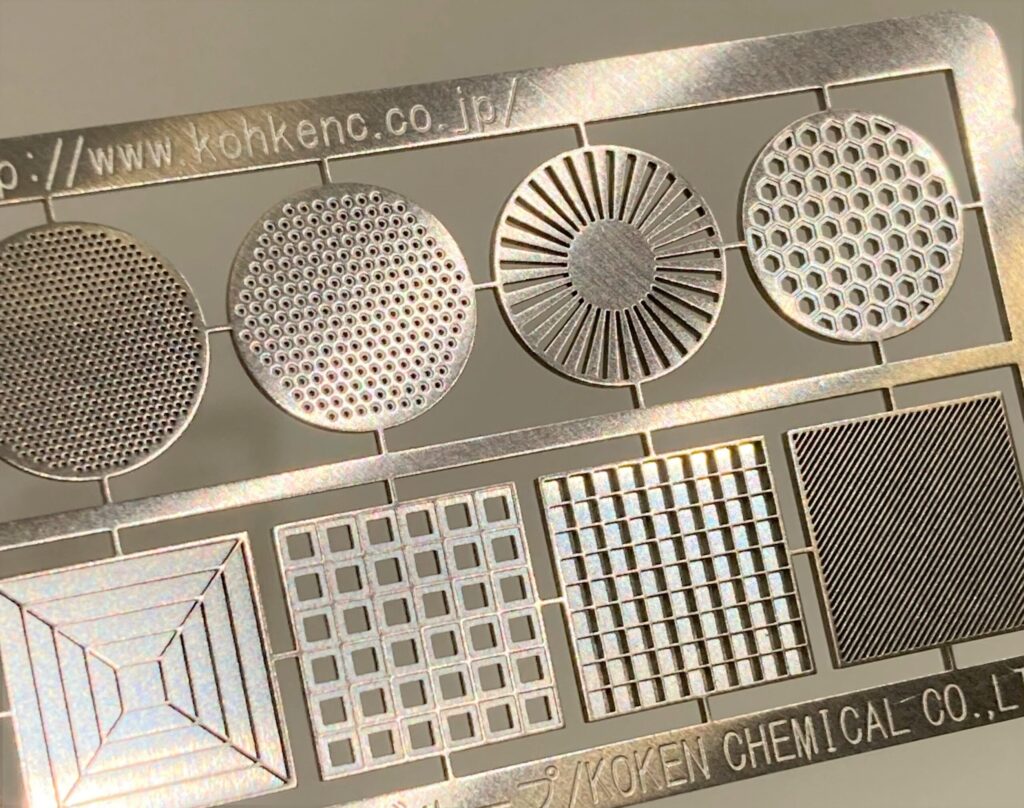

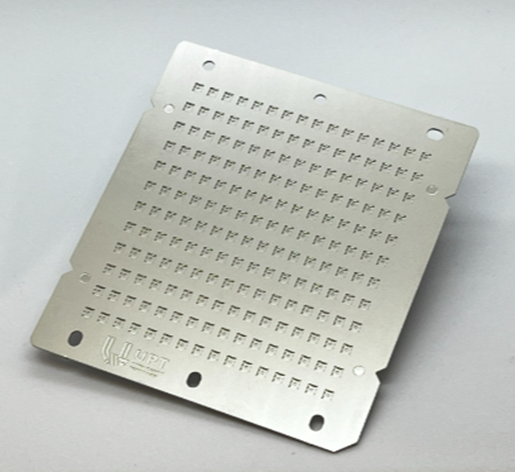

流体制御用バイパスメッシュの製造

精密機器に組み込まれるメッシュの製造事例です。

フォトエッチング技術と拡散接合技術を組み合わせ、独自の微細孔構造を形成することで、高アスペクト比の3Dメッシュで異物の混入を防ぎます。UPTのフラットメッシュは汚れが付着しにくく、さらに強度も高く、長期間にわたり繰り返しお使い頂けます。

積層(接合)ズレや穴径異常による流量異常、穴部に発生するピンホール、傷不良、ガス焼けなど、多くの課題を解決できます。

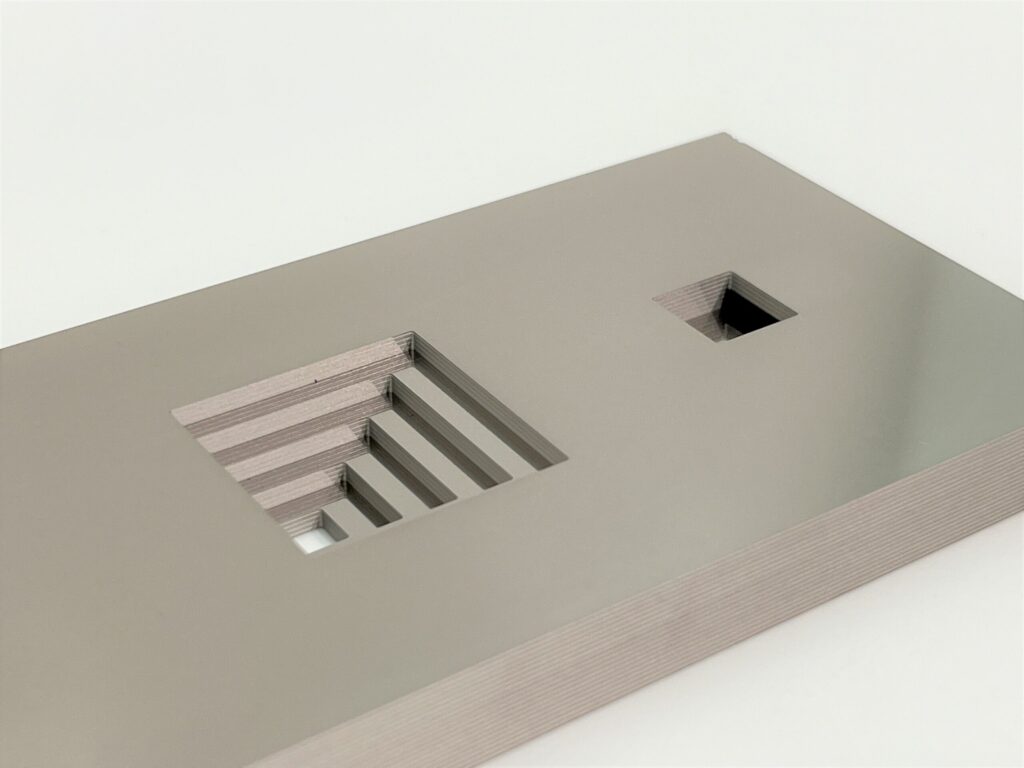

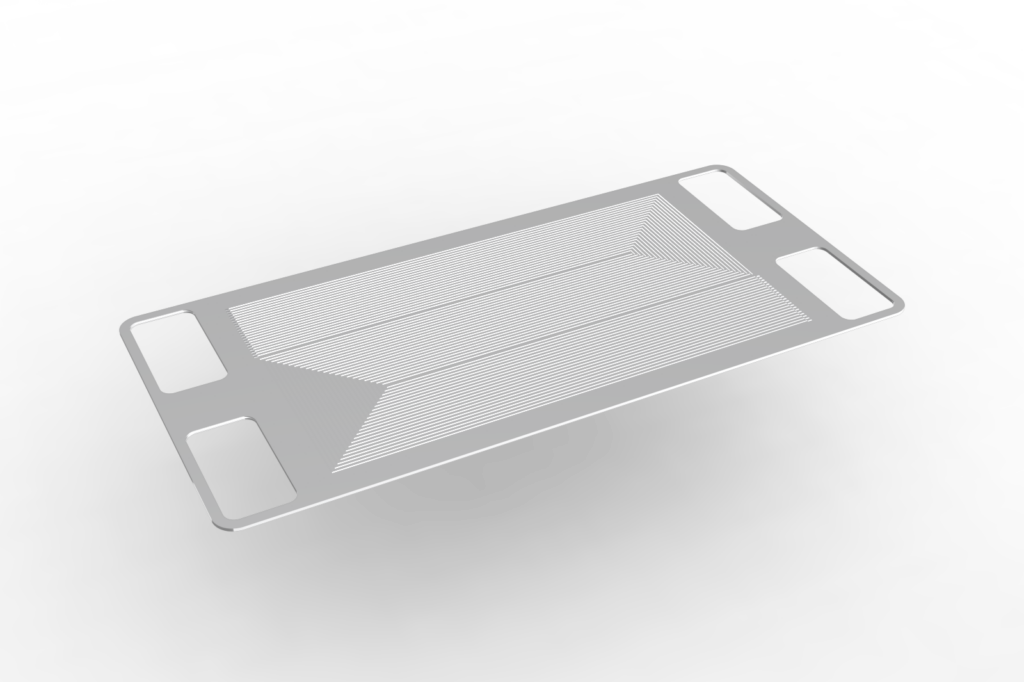

電子部品用搬送トレイ製造

電子部品の位置決めや搬送のための治具(トレイ)の製造事例です。

フォトエッチング技術で製造した金属板を何層にも重ね、拡散接合技術による接合を行うことにより、理想的なキャビティを形成することができ、極小の電子部品を安定して正しい位置に固定し、部品のハンドリングを容易にし生産効率を飛躍的に高めます。トレイの厚みも精度よく製造できます。

その他の製造事例

- 熱交換器

- ラッピングキャリア

- インクジェット用ノズル

- フィルター類

- 燃料電池セパレータ

- 蒸着マスク

- 吸着板

- 電子機器製造装置の部品

- 精密部品用トレイ

FAQ

-

UPTが拡散接合で接合できる材料の組み合わせは?

-

ステンレス鋼、銅合金、チタン、アルミニウム、ニッケル系材料など、幅広い金属を接合することが可能です。また、従来の溶接では難しい異種金属同士の接合にも対応しています。高度なプロセス制御により、熱膨張係数の異なる材料間でも均一で安定した接合を実現します。

-

拡散接合で形成される接合部の強度はどのくらいですか?

-

拡散接合によって得られる接合部の強度は、母材そのものに匹敵します。これは、界面で原子が拡散し、連続した金属結合構造を形成するためです。その結果、高い機械的強度、優れた耐熱性、そして内部欠陥の少ない高品質な接合が実現します。このプロセスは、過酷な使用環境下でも耐久性と信頼性が求められる用途に最適です。

-

拡散接合を適用する際に、形状や板厚に制限はありますか?

-

拡散接合は複雑な形状にも柔軟に対応できる優れた工法で、一般的には、板厚0.1mmから数ミリ程度までの範囲で効果的に加工が可能です。

ただし、非常に大きな部品や厚みが不均一な部品の場合は、均一な接合を確保するために専用の治具やカスタマイズされたツーリングが必要となることがあります。UPTのエンジニアが各設計を評価し、最適な接合条件と高精度な仕上がりを実現します。

-

納期はどのくらいかかりますか?

-

リードタイムは部品の形状の複雑さや数量によって異なりますが、拡散接合のみなら約一週間、フォトエッチングとセットで約二週間にて対応致します(当社の横浜工場からの出荷日まで)。詳しくはお気軽にお問い合わせください。

-

UPTは拡散接合部品に対して機械加工、メッキ、仕上げなどの後処理を行うことができますか?

-

はい。精密機械加工、メッキ、表面仕上げ、検査などの後工程を含んだ対応が可能です。これらの工程を自社設備および信頼できるパートナーネットワークで一貫して管理することで、品質のばらつきを抑え、短納期で完成品を提供します。その結果、お客様はすぐに使用可能な高品質な製品を受け取ることができます。

-

UPTの拡散接合において、最小発注数量やロットサイズの制限はありますか?

-

UPTは生産数量に対して非常に柔軟に対応しており、厳密な最小発注数量の制限は設けていません。少量の試作ロットから大規模な量産まで幅広く対応可能です。研究開発段階から本格生産段階まで、お客様のプロジェクトステージに最適なコスト効率と品質を両立した最適なソリューションを提供します。