熱との戦い

近年の電子機器の処理速度の高速化、機器設計の小型化に伴った高密度実装が進んだ結果として、大電流が必要となることで熱密度の増加傾向が続いています。

また、電子機器を設計する際、デザインからくる規制も強まり、放熱経路面積が十分に得にくいことが、現状の電子機器メーカーの課題の一つと言えます。

これに加え電子機器に使用される半導体チップの微細化に伴い、より多くの回路がチップに集積されることによる発熱量の増大や、同性能チップのサイズダウンによる小型パッケージ小型化から熱抵抗の上昇が起こっています。

電子機器の高度化は熱との戦いでもあります。放熱対策・クーリングソリューションを最適化することは精密機器技術者にとって避けられない重要なテーマの一つです。

クーリングソリューションの選定

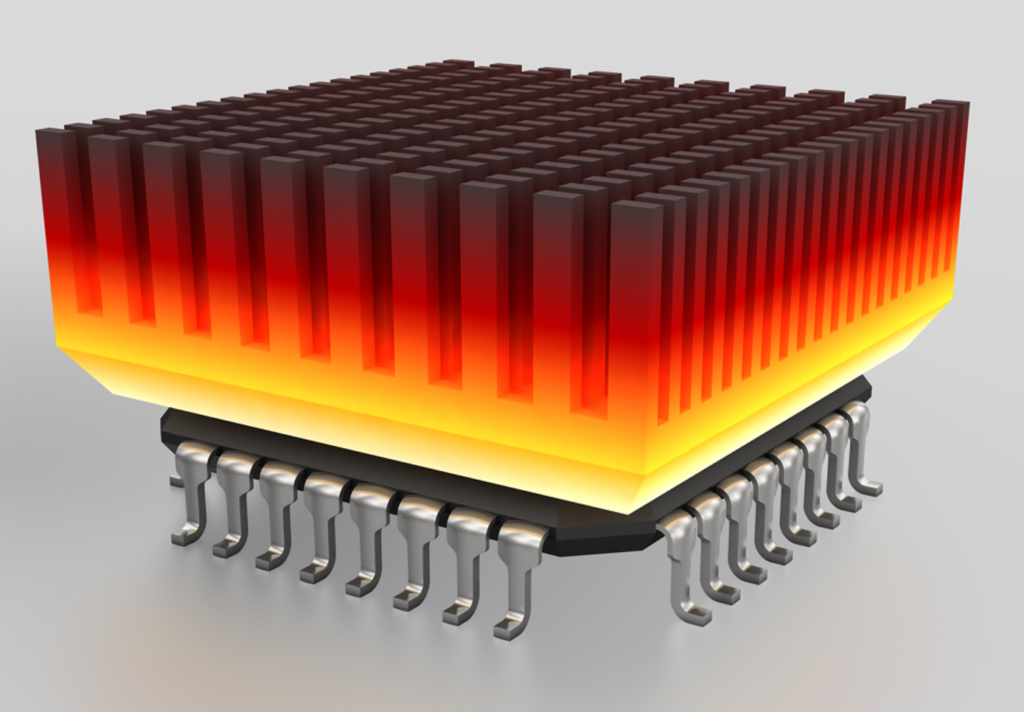

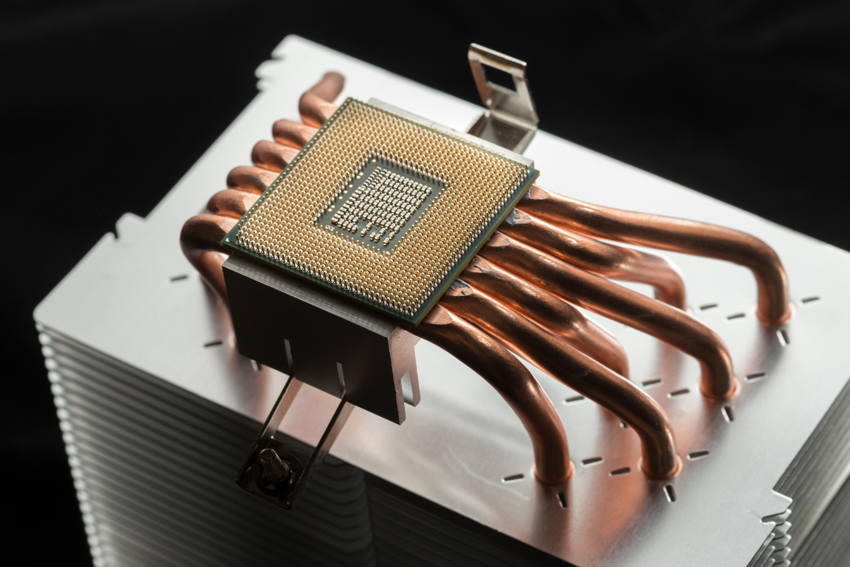

ヒートシンク

ヒートシンクの材料として、主に、伝熱特性の良いアルミニウム、鉄、銅などの金属が用いられるます。放熱性能の向上を目的に表面積が広くなるような、フィンと呼ばれる板や棒の生えた剣山状や蛇腹状に成型されます。ヒートシンクにファンを取り付けることにより、冷却能力を向上させることができます。最も廉価な方法ですが発熱量が増加することでサイズも大きくなる傾向にあります。

ヒートパイプ

熱の移動効率を上げる技術・仕組みの一つです。熱伝導性の高い金属製のパイプの中に揮発性の液体(作動液)を封入したものです。パイプ中の一方を加熱し、もう一方を冷却することで、作動液の蒸発(熱の吸収)と作動液の凝縮(熱の放出)のサイクルが発生し放熱させます。ヒートパイプには「熱輸送限界」という、それ以上の熱を輸送できなくなる値があるので注意が必要です。

べーパーチャンバー

ヒートシンクのベースを中空構造にし、その中に揮発しやすい液体を封入します。熱源からの熱でその液体が気化した蒸気(vaper)がその空(chamber)内を移動し、ヒートシンク側に到達すると熱が放出されて液体に戻ります。ヒートパイプと大まかな原理は同じですが、ヒートパイプよりも小型化が可能な反面、コストが高めです。

製作プロセスの煩雑化

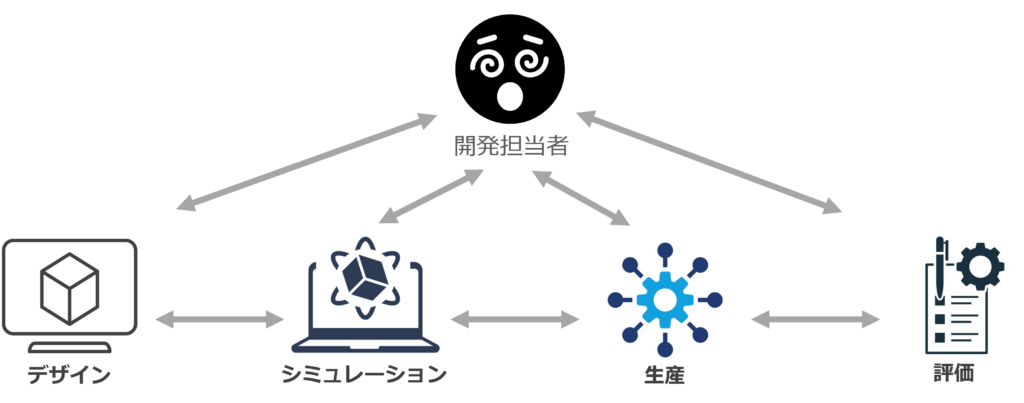

一般的な開発プロセス

開発担当者が様々な業者との日常的なやり取り

一般的な開発プロセスの課題

- 一度のプロセスで終わることが少なく、原因究明などの調整業務が発生するため、開発担当者の時間的負担が大きい。

- 各工程でバッファーを持った納期回答をするため、全体工程の納期が長期化する傾向にある。

- プロセス毎に発注、処理となるため社内管理が煩雑となる上にボリュームディスカウントが利きにくい構造である。

続きは「詳しく見る」からご覧ください。