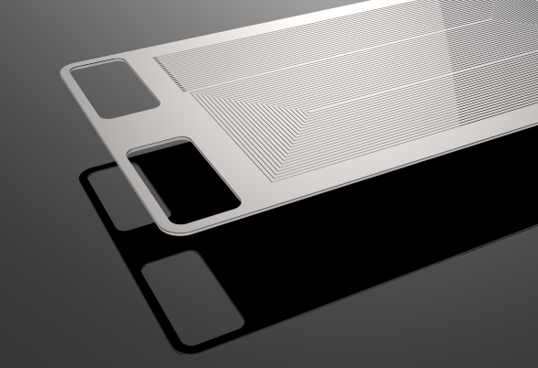

燃料電池向け金属製バイポーラープレート

化石燃料から燃料電池へ

化石燃料から燃料電池へ

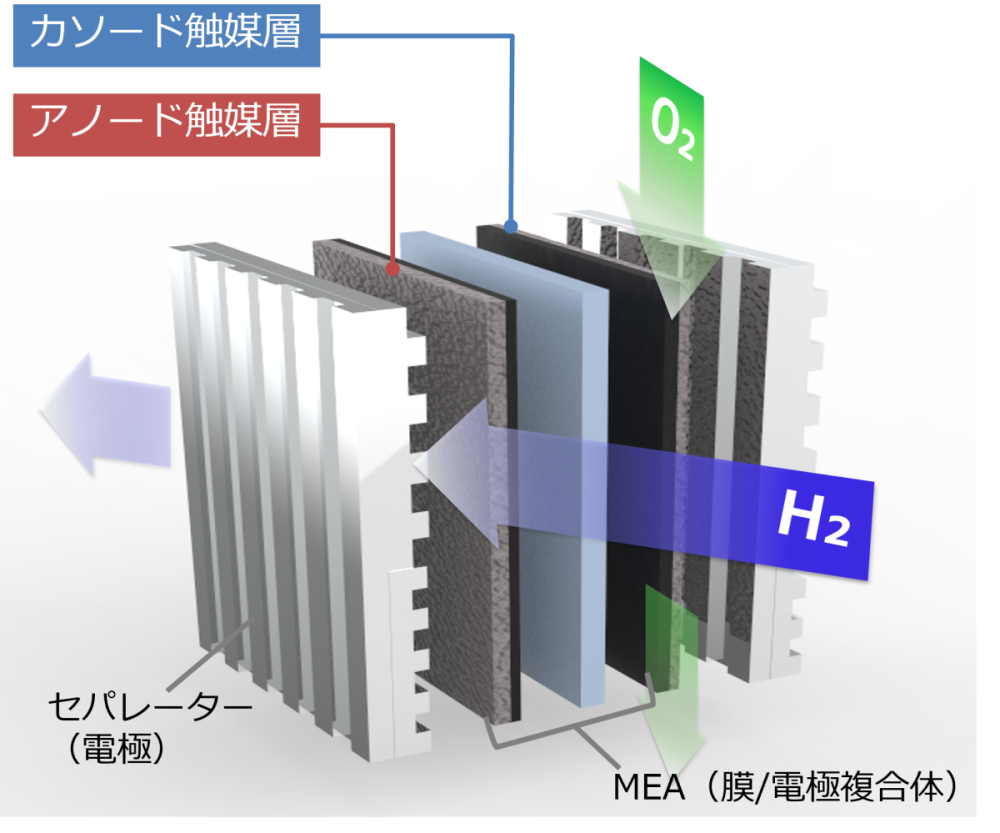

CO₂を排出しないエネルギーとして期待されている、次世代の新エネルギーが水素です。水素が広く活用される「水素社会」を構築する鍵のひとつとなるのが、水素を使って電気をつくるシステムである「燃料電池」です。国連では持続可能な開発目標(SDGs)達成に向けて長期的な政策調整が行われています。炭素排出量の多い化石燃料に支配されている現在のエネルギーシステムを見直し、クリーンで持続可能なエネルギーへの転換に世界が動き始めています。その燃料電池の部品として必要な重要コンポーネントの一つがバイポーラープレートです。

バイポーラプレートの構造

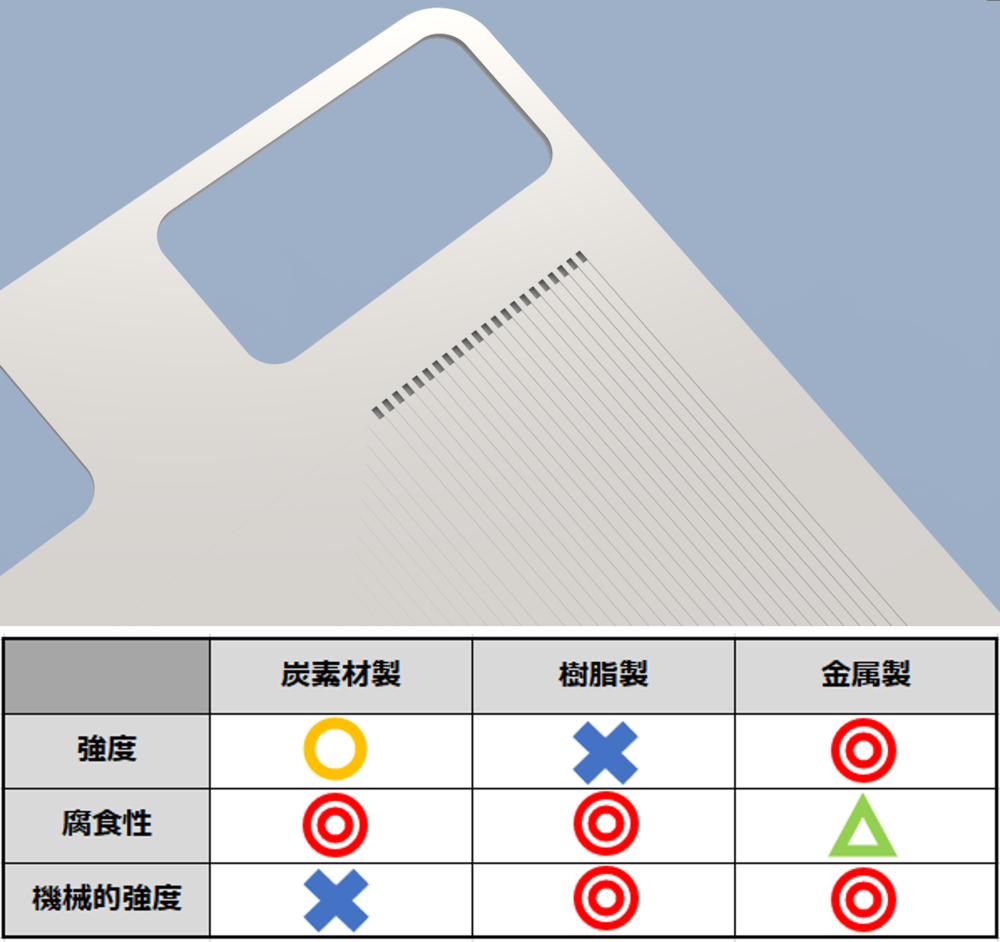

燃料電池の燃料スタックは、セルを積み重ねて作られます。バイポーラープレートは、各セルの間に挟み、燃料ガスや空気を遮断する役割を果たす板状の部品です。セル同士をシールするとともに、内部に流路を形成し、水素や空気を送り込む役割を持ちます。バイポーラープレートにはカーボン製と金属製があり、カーボンは耐腐食性が強く電気抵抗も低いという特長を持ちますが、機械的強度が弱いという欠点を持ちます。一方で金属製は、機械的強度も強く電気抵抗が低いのですが、耐腐食性には工夫が必要です。

金属製バイポーラープレートの課題

金属製バイポーラープレートを使用する目的としては、スタックサイズが約70%まで小型化ができ、-20°Cの環境化においても始動が可能且つ、横長扁平の大面積セパレータの製作が可能という点で有利とされています。課題は腐食に対する対応であることとその製作方法にあります。腐食に対しては金属に何かしらの工夫をすることと、流路設計に関しては、流路本数が長く、流路の長さが長く、折り返しが多いほど電気化学反応に有利ということから、微細な流路を狭ピッチで配置することが高性能セパレータを作るうえで重要なポイントです。

ご提案

UPTグループが製造するフォトエッチング加工と拡散接合によるマイクロ流路を内在したSUS316Lで製作したバイポーラープレートをご提案いたします。燃料電池・燃料スタック開発の試作のみにならず量産に利用も可能です。

メリット

- 薄肉での成形が可能となり、軽量化に適した製法です。耐腐食性の難削金属材料を選定しております。

- チャンネル幅、チャンネルピッチを極小にデザインできる微細加工製法です。

- 初期費用がかからないので複数のデザインを試しながら最適な燃料電池の開発のお役に立てます。

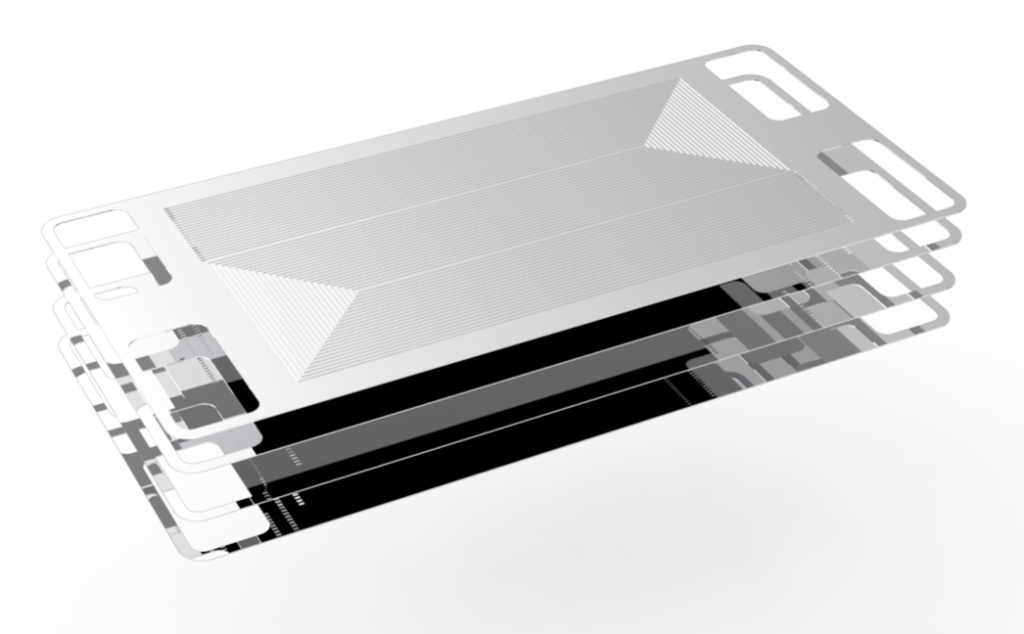

フォトエッチング・拡散接合によるバイポーラープレート

バイポーラープレート製品概要

材料:チタン

長手寸法:340mm

短手寸法:160mm

流路幅:1mm

流路ピッチ:2mm

流路全長:660mm

流路本数/面:22本

板厚/層:0.4mm

ポイント①

フォトエッチング加工による

狭ピッチマイクロチャンネルを成形

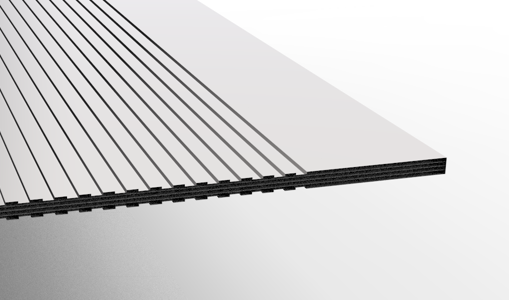

UPTのバイポーラープレートは製品性能向上に必要な薄肉成形が可能です。フォトエッチング工法と拡散接合の組み合わせにより、50μmの薄肉成形も可能です。また、流路形成も0.4mm幅で1mmピッチ間に配置することもでき、効率のよい気体の移動を実現できます。流路部を効率の良いとされる円筒形状も高精度に実現できます。

ポイント②

耐腐食性の難削金属材料を選定

耐腐食性に優れたSUS316Lやチタン、アルミを基本材料に選定し、エッチング加工と拡散接合により、長期使用を実現致します。

ポイント③

初期費用は版下代のみ。試作製作もお気軽にお試し頂けます。

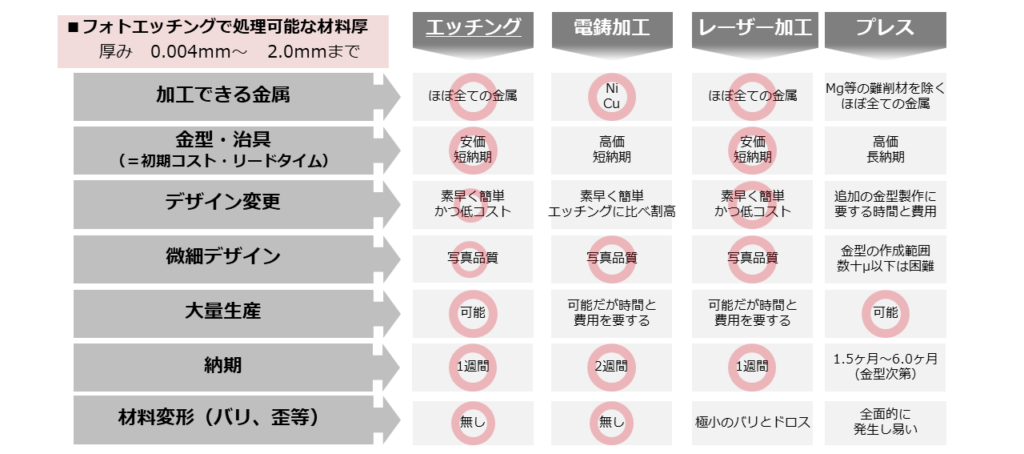

フォトエッチング加工法は、金属を融解して製作する金属加工法です。プレス加工法など他の金属加工法と異なり、初期費用にかかるコストは版下代のみです。試作を重ねて開発を進める燃料電池開発プロセスには適した加工プロセスです。試作から量産までを弊社で対応できますので試作での問題点を量産に反映でき、量産品開発の短縮と品質向上に期待できます。

| 仕様項目 | 内容 |

| 対象金属種類 | 基本材料:SUS316L、チタン |

| 対象金属板厚 | 0.5mmからの実績あり |

| 加工精度 | エッチング加工精度:<10%(金属板厚に対して) |

| 加工方法 | フォトエッチング加工 |

| 表面処理 | 金メッキ等のメッキ加工可能 |